-

¿Cuáles son los procesos de moldeado de ladrillos refractarios aislantes?

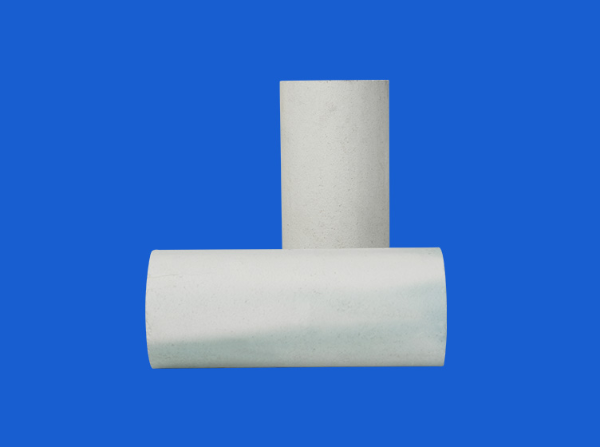

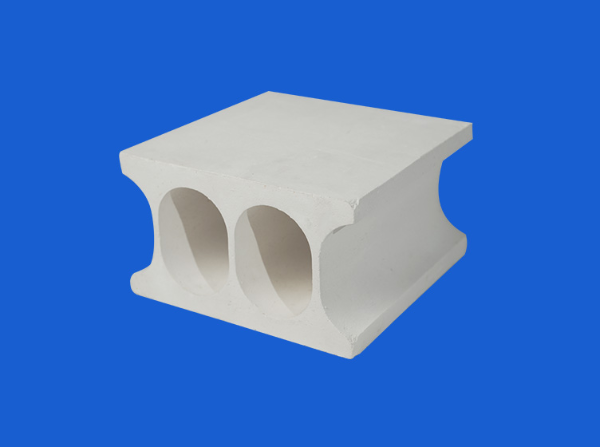

Ladrillos refractarios aislantes Desempeñan un papel vital en el campo industrial de alta temperatura, y su proceso de moldeo es un vínculo clave para determinar la calidad y el rendimiento del producto. La elección del proceso de moldeo no sólo afecta la estabilidad estructural y el rendimiento del aislamiento térmico del producto, sino que también está directamente relacionada con la eficiencia de la producción y el control de costos. Por lo tanto, comprender las características y el alcance aplicable de los diferentes métodos de moldeo es de gran importancia para mejorar la competitividad del producto. Tecnología de moldeo por inyección de lodos El moldeo por inyección de lechada es un proceso de moldeo eficiente adecuado para productos huecos de paredes delgadas. Este método inyecta lodo en un molde de yeso y utiliza las características de absorción de agua del yeso para absorber gradualmente la humedad del lodo y formar una película de lodo relativamente seca. A medida que pasa el tiempo, la película de lodo continúa espesándose y eventualmente alcanza el espesor requerido del cuerpo verde. En este momento, vierta el exceso de lodo en el molde y desmolde, seque y repare el cuerpo verde después de que alcance cierta resistencia. El contenido de humedad del lodo para el moldeo por inyección de lechada suele estar entre el 35% y el 45% y se usa ampliamente en la producción de productos huecos de paredes delgadas, como manguitos de termopar, tubos de hornos de alta temperatura y crisoles. Este proceso puede mejorar eficazmente la eficiencia de la producción y reducir los costos al tiempo que garantiza la calidad del producto. Moldeo de plástico (moldeo por extrusión) El moldeado de plástico, también conocido como moldeo por extrusión, se utiliza principalmente para producir piezas en bruto en forma de tiras y tubos. Este proceso utiliza arcilla plástica con un contenido de agua del 16% al 25% y utiliza una extrusora en espiral continua o una mezcladora de paletas junto con una prensa hidráulica para mezclar, extruir y moldear la arcilla. Durante el proceso de moldeo por extrusión, la arcilla pasa a través del orificio de la matriz bajo una fuerte presión para formar una pieza en bruto con una sección transversal uniforme. Este método de moldeo tiene las ventajas de una alta eficiencia de producción, un tamaño de pieza en bruto estable y un buen acabado superficial, y es particularmente adecuado para producir productos refractarios en forma de tiras y tubos con secciones transversales uniformes. Tecnología de moldeo por compresión de máquinas. El moldeo por compresión a máquina, también conocido como moldeo semiseco, utiliza arcilla con un contenido de agua de aproximadamente 2% a 7% para preparar la pieza en bruto. Este proceso se realiza mediante diversas prensas de ladrillos, bateadoras y máquinas vibratorias. En comparación con el moldeado de plástico, la pieza en bruto producida mediante moldeo por compresión a máquina tiene mayor densidad y resistencia, menos contracción durante el secado y la cocción, y el tamaño del producto es fácil de controlar. El prensado mecánico es uno de los métodos de conformado comúnmente utilizados en la producción de refractarios y se usa ampliamente en la producción de materiales refractarios avanzados como corindón fundido, mullita y corindón de circonio. En el prensado mecánico, también se puede subdividir en una variedad de métodos de conformado específicos para satisfacer diferentes necesidades de producción. La prensa de ladrillos de fricción utiliza la rueda de fricción para impulsar el control deslizante y moverlo hacia arriba y hacia abajo a través del tornillo de avance para presionar el lodo. El equipo tiene una estructura simple, es fácil de operar y mantener y tiene una gran adaptabilidad. Es un equipo de formación que se utiliza ampliamente en la producción de refractarios. La prensa hidráulica de ladrillos genera presión estática a través de la transferencia de energía líquida, funciona sin problemas, presurización de doble cara y es fácil de ajustar la presión. Puede cumplir con los requisitos del proceso de formación de productos refractarios y garantizar la calidad de los ladrillos prensados. Las prensas hidráulicas de ladrillos de alto rendimiento también están equipadas con una función de desgasificación al vacío, que es adecuada para formar una variedad de productos refractarios, como ladrillos de revestimiento de convertidores grandes y productos especiales que contienen carbono. La prensa de ladrillos de palanca utiliza una estructura de palanca mecánica para realizar una presurización de doble cara en un molde fijo. Su valor de carrera de punzón es constante, lo que es adecuado para la producción de una variedad de ladrillos refractarios. Este método de moldeo tiene las ventajas de una operación flexible y una alta eficiencia de producción, y es una de las tecnologías de moldeo indispensables en el campo de los materiales refractarios.

Leer más -

¿Cuáles son los pasos clave en el proceso de fabricación de ladrillos refractarios aislantes?

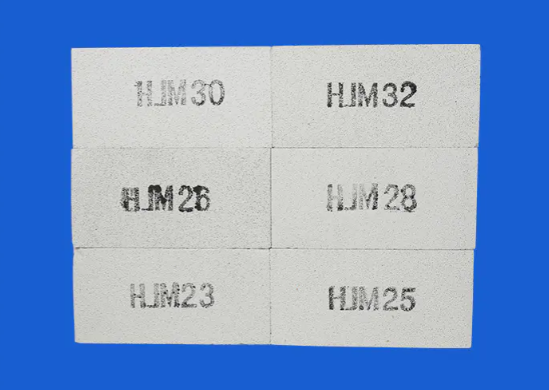

Ladrillos refractarios aislantes son un material clave que puede mantener la estabilidad estructural y el rendimiento de aislamiento térmico en ambientes de temperaturas extremadamente altas. Se utilizan ampliamente en muchos campos industriales como la metalurgia, los materiales de construcción y los productos químicos. Su proceso de fabricación es complejo y delicado, y cada eslabón incide directamente en la calidad y prestaciones del producto final. En el proceso de producción, la preparación y clasificación de las materias primas son los primeros pasos. Las materias primas de alta calidad son la base para la fabricación de ladrillos refractarios aislantes de alta calidad. Las principales materias primas incluyen sílice, alúmina y arcilla. La selección de materias primas depende de la refractariedad requerida y del rendimiento de aislamiento térmico. Deben clasificarse y triturarse estrictamente para garantizar un tamaño de partícula uniforme, lo cual es conveniente para el procesamiento posterior. Especialmente para los ladrillos refractarios aislantes silíceos, el contenido de SiO2 no debe ser inferior al 91% para garantizar el excelente rendimiento del producto. A continuación, la molienda fina de polvo y el cribado de agregados son vínculos clave. Las materias primas clasificadas deben molerse finamente mediante equipos como molinos de bolas o molinos de flujo de aire para triturar las materias primas hasta obtener un polvo fino, mejorando así la fuerza de unión entre las partículas y mejorando la densidad del producto. Al mismo tiempo, es necesario filtrar los agregados (partículas más grandes) para garantizar que las partículas de diferentes tamaños puedan combinarse razonablemente en fórmulas posteriores para formar una estructura estable. El proceso de fabricación entra en un eslabón crítico en la etapa de formulación y mezcla uniforme. Esta etapa determina el desempeño del producto final. La proporción de diversas materias primas se calcula con precisión en función de la refractariedad requerida, el rendimiento del aislamiento térmico y los requisitos específicos del cliente. Después de mezclar los ingredientes, todas las materias primas se mezclan uniformemente en la batidora. Este proceso requiere un control estricto de la cantidad de agua añadida y del tiempo de mezclado para asegurar la uniformidad y plasticidad del lodo. El proceso de moldeo es el proceso de convertir el lodo mezclado uniformemente en una pieza en bruto de la forma deseada. Existen varios métodos de moldeo para aislar ladrillos refractarios, incluido el moldeo con lechada, el moldeo de plástico (moldeo por extrusión) y el moldeo por prensado a máquina. El moldeado con lechada es adecuado para productos huecos de paredes delgadas, como manguitos de termopar; el moldeado de plástico se utiliza a menudo para la producción de piezas en bruto, como tubos; y el moldeo por prensado a máquina se ha convertido en el método de moldeo más utilizado en la producción actual de materiales refractarios debido a su estructura densa en blanco, alta resistencia y fácil control de tamaño. La pieza en bruto formada debe secarse para eliminar el exceso de humedad y evitar grietas debido a la evaporación excesiva de la humedad durante el proceso de cocción. La pieza en bruto seca ingresa al horno para su cocción a alta temperatura. Durante este proceso, los componentes minerales de las materias primas sufren una serie de cambios físicos y químicos para formar una estructura cristalina estable, lo que confiere a los ladrillos refractarios aislantes una excelente resistencia al fuego y propiedades de aislamiento térmico. El control estricto de la temperatura y el tiempo de cocción es la clave para garantizar la calidad y el rendimiento del producto. Finalmente, los ladrillos refractarios aislantes cocidos deben pulirse para eliminar defectos y rebabas de la superficie, mejorando así la estética y el rendimiento del producto. Los productos terminados se seleccionan estrictamente para eliminar los ladrillos que no cumplen con los estándares de calidad, lo que garantiza que cada ladrillo refractario aislante enviado cumpla con los estándares de la industria y los requisitos del cliente.

Leer más -

¿Qué factores están relacionados con la conductividad térmica de la fibra y los productos cerámicos?

Fibra cerámica y productos Se utilizan ampliamente en campos de alta temperatura como la industria metalúrgica, aeroespacial y química debido a sus buenas propiedades de aislamiento térmico. La conductividad térmica es un indicador importante para medir la conductividad térmica de los materiales. La baja conductividad térmica de las fibras cerámicas les permite reducir eficazmente la pérdida de calor en ambientes de alta temperatura, mejorando así la eficiencia energética. 1. Composición de materiales La conductividad térmica de las fibras cerámicas está estrechamente relacionada con la composición del material. Las fibras cerámicas suelen estar compuestas de sustancias inorgánicas como aluminio, silicio y circonio. Las proporciones de los diferentes ingredientes afectan directamente la microestructura y la conductividad térmica del material. Por ejemplo, las fibras cerámicas con mayor contenido de aluminio generalmente tienen una conductividad térmica más baja porque la adición de aluminio mejora el efecto aislante del material. Además, el uso de circonio puede mejorar aún más la resistencia a altas temperaturas y también puede afectar la conductividad térmica. 2. Diámetro y estructura de la fibra. El diámetro y la estructura de las fibras cerámicas también tienen un impacto significativo en la conductividad térmica. Cuanto más delgada es la fibra, mayor es su superficie y su capacidad para formar más capas intermedias de gas. Estas capas de gas ayudan a reducir la conducción de calor, reduciendo así la conductividad térmica. Tasa. Por el contrario, las fibras más gruesas aumentan la ruta de conducción del calor a través del sólido, aumentando así la conductividad térmica. Por tanto, optimizar el diámetro de las fibras puede mejorar significativamente sus propiedades de aislamiento térmico. 3. Densidad La densidad de la fibra cerámica incide directamente en su conductividad térmica. La fibra cerámica con menor densidad suele tener un mejor rendimiento de aislamiento térmico, porque una menor densidad significa que hay más capas intermedias de gas, lo que ayuda a reducir la conducción de calor. Por el contrario, una densidad demasiado alta puede provocar un aumento de la conductividad térmica. Durante el proceso de fabricación, la conductividad térmica del material se puede controlar eficazmente ajustando su densidad. 4. Temperatura La temperatura también tiene un impacto importante en la conductividad térmica de las fibras cerámicas. A medida que aumenta la temperatura, aumenta la conductividad térmica del material. Esto se debe al mayor movimiento de átomos y moléculas a altas temperaturas, lo que favorece la conducción del calor. Por lo tanto, en aplicaciones de alta temperatura, es necesario considerar los cambios de conductividad térmica de las fibras cerámicas a temperaturas de funcionamiento reales para garantizar su efecto de aislamiento térmico en un entorno específico. 5. Contenido de humedad El contenido de humedad de las fibras cerámicas también tiene un impacto significativo en la conductividad térmica. La presencia de humedad aumentará la conductividad térmica mediante evaporación o conducción térmica, especialmente en ambientes con alta humedad. Para mantener la baja conductividad térmica de la fibra cerámica, es necesario controlar su contenido de humedad tanto como sea posible para evitar que la humedad excesiva afecte su rendimiento de aislamiento térmico. 6. Proceso de fabricación El proceso de fabricación de las fibras cerámicas también afecta a su conductividad térmica, y el uso de diferentes técnicas de moldeo y sinterización puede provocar diferencias en la microestructura del material, afectando así a la conductividad térmica. Los parámetros de proceso razonables pueden mejorar eficazmente el rendimiento del aislamiento térmico de la fibra y reducir la conductividad térmica.

Leer más -

¿Por qué la placa de calcio y silicio es tan resistente a la corrosión?

Placa de silicio de calcio Es un material importante ampliamente utilizado en metalurgia, industria química, construcción y otros campos. Su buena resistencia a la corrosión hace que funcione bien en muchos entornos hostiles. A continuación se analizará por qué la placa de calcio y silicio tiene una buena resistencia a la corrosión desde múltiples aspectos, como la composición del material, las propiedades físicas, el entorno de aplicación y el tratamiento de la superficie. 1. Composición de materiales La placa de calcio y silicio se compone principalmente de dos elementos: calcio (Ca) y silicio (Si). El calcio tiene una fuerte propiedad reductora en la aleación y puede reaccionar eficazmente con elementos corrosivos como el oxígeno y el azufre para formar una calcificación estable, protegiendo así el sustrato de la corrosión. El silicio no sólo mejora la resistencia y la resistencia al desgaste de la aleación, sino que también contribuye a la resistencia a la corrosión. La combinación de los dos permite que la placa de silicio cálcico forme una película protectora de óxido en un ambiente corrosivo, mejorando aún más su resistencia a la corrosión. 2. Propiedades físicas Las propiedades físicas de la placa de calcio y silicio también contribuyen a su buena resistencia a la corrosión. La aleación puede mantener un rendimiento estable a altas temperaturas y puede resistir la erosión de diversos medios químicos. Su buena conductividad térmica y eléctrica le permiten funcionar bien en entornos de alta temperatura o alta corriente. Además, el bajo coeficiente de expansión de la placa de aleación de calcio y silicio hace que sea menos probable que se deforme cuando cambia la temperatura, lo que reduce el daño material causado por la tensión y, por lo tanto, reduce el riesgo de corrosión. 3. Entorno de aplicación La placa de aleación de calcio y silicio se usa generalmente en equipos químicos, hornos metalúrgicos y reactores de alta temperatura, que a menudo van acompañados de altas temperaturas, alta humedad y gases corrosivos. Su buena resistencia a la corrosión permite que la placa de aleación de calcio y silicio funcione de manera estable durante mucho tiempo en ambientes extremos, reduciendo la frecuencia de mantenimiento y reemplazo de materiales y reduciendo los costos operativos. En las industrias petroquímica, farmacéutica, de procesamiento de alimentos y otras, las placas de aleación de calcio y silicio se utilizan ampliamente en la fabricación de tanques de almacenamiento, tuberías y reactores para garantizar una producción segura. 4. Tratamiento superficial El proceso de tratamiento superficial de la placa de aleación de calcio y silicio también mejora significativamente su resistencia a la corrosión. Los métodos de tratamiento comunes incluyen pulverización, revestimiento por inmersión en caliente y galvanoplastia. Estos tratamientos superficiales pueden formar una película protectora sobre la superficie de la placa de aleación, bloqueando eficazmente la intrusión de medios corrosivos. Por ejemplo, la tecnología de galvanizado en caliente puede formar una capa de zinc en la superficie de una placa de aleación de calcio y silicio para mejorar su resistencia a la corrosión. De esta manera, se prolonga la vida útil de la placa de aleación de calcio y silicio y se reduce significativamente el coste de mantenimiento. La buena resistencia a la corrosión de la placa de aleación de calcio y silicio proviene de su composición de material única, buenas propiedades físicas, entorno de aplicación adecuado y tecnología eficaz de tratamiento de superficies. Estos factores trabajan juntos para permitir que la placa de aleación de calcio y silicio mantenga un rendimiento estable en diversas condiciones adversas y se utilice ampliamente en diferentes campos. Con el avance de la ciencia y la tecnología, el proceso de producción y la tecnología de aplicación de la placa de aleación de calcio y silicio seguirán mejorando, y su resistencia a la corrosión seguirá mejorando, proporcionando una elección de material más fiable para los campos industrial y de la construcción.

Leer más -

¿Cuál es el impacto de la tecnología de la construcción en la estabilidad de los refractarios monolíticos?

Refractarios monolíticos Juegan un papel importante en equipos industriales de alta temperatura y su tecnología de construcción tiene un impacto directo en la estabilidad y vida útil del material. Los métodos de construcción razonables pueden garantizar que el material refractario monómero alcance el mejor rendimiento en aplicaciones prácticas, mientras que una tecnología de construcción inadecuada puede causar grietas, descamación y otros problemas, afectando así la estabilidad general. 1. Preparación de materiales La preparación de materiales refractarios monómeros antes de la construcción es crucial. Es la base para asegurar primero la calidad y proporción de las materias primas. Uniformidad del material: antes de la construcción, los materiales refractarios monómeros deben mezclarse completamente para garantizar que los componentes se distribuyan uniformemente y evitar deficiencias de rendimiento locales. Control de humedad: La adición de humedad debe controlarse estrictamente durante el uso. Demasiada o muy poca humedad afectará el rendimiento y el efecto de curado del material. 2. Método de construcción El método de construcción de los materiales refractarios monómeros afecta directamente a su estabilidad. Los métodos de construcción comunes incluyen vertido, pulverización y fundición. Proceso de vertido: Durante el proceso de vertido, es necesario asegurarse de que el material se llene rápida y uniformemente en el equipo para evitar huecos o burbujas. Estos defectos reducirán la resistencia y el rendimiento de aislamiento térmico del material. Proceso de pulverización: la velocidad de movimiento y el ángulo de pulverización de la pistola pulverizadora deben garantizarse durante la pulverización para lograr un espesor de recubrimiento uniforme. La pulverización desigual puede causar debilidad local, afectando así el rendimiento del refractario. Proceso de fundición: Durante el proceso de fundición, se debe prestar atención al diseño y tratamiento de la superficie del molde para reducir los daños durante el desmoldeo y garantizar la integridad del material refractario. III. Curado y secado Una vez completada la construcción, el curado y el secado son pasos clave para garantizar la estabilidad de los refractarios monolíticos. Tiempo de curado: El tiempo de curado debe organizarse razonablemente según las características del material. Un tiempo de curado demasiado corto puede provocar una resistencia insuficiente del material, y un tiempo de curado demasiado largo puede provocar contracción y grietas. Control de temperatura y humedad: La temperatura y la humedad del ambiente de curado y secado son cruciales para la estabilidad del material. Un ambiente de alta temperatura y baja humedad ayuda a acelerar el curado, pero un secado demasiado rápido puede provocar grietas. Por lo tanto, se deben tomar medidas apropiadas para controlar las condiciones ambientales. IV. Monitoreo durante la construcción Durante el proceso de construcción, el monitoreo en tiempo real puede evitar problemas potenciales de manera efectiva. Capacitación técnica: el personal de construcción debe recibir capacitación profesional, dominar las técnicas de construcción y las características de los materiales, y reducir los problemas causados por una operación incorrecta. Inspección de calidad: Después de la construcción, se deben realizar las inspecciones de calidad necesarias de los materiales para garantizar que cumplan con los requisitos de diseño, a fin de detectar y reparar problemas a tiempo. El proceso de construcción juega un papel vital en la estabilidad de los refractarios monolíticos. La preparación de materiales, los métodos de construcción, los procesos de curado y secado y la posterior gestión del mantenimiento son factores clave que afectan su rendimiento y confiabilidad. Mediante procesos de construcción científicos y razonables, se puede mejorar la estabilidad de los materiales refractarios monolíticos, extender su vida útil y desempeñar un papel más importante en aplicaciones industriales de alta temperatura. Para lograr este objetivo, el personal de construcción debe comprender completamente cada eslabón del proceso de construcción para garantizar la confiabilidad y seguridad de los materiales refractarios monolíticos en condiciones extremas.

Leer más -

¿Qué factores están relacionados con el rendimiento de aislamiento térmico de los ladrillos refractarios aislantes?

Ladrillos refractarios aislantes Juegan un papel importante en aplicaciones industriales de alta temperatura, especialmente en hornos y equipos de tratamiento térmico. La función principal de estos ladrillos es proporcionar un buen aislamiento térmico para reducir la pérdida de calor y mejorar la eficiencia energética. Sin embargo, el rendimiento del aislamiento térmico de los ladrillos refractarios aislantes no es estático, sino que se ve afectado por muchos factores. 1. Composición de materiales El rendimiento de aislamiento térmico de los ladrillos refractarios aislantes está estrechamente relacionado con la composición del material. Los materiales aislantes comunes son los siguientes. Materiales refractarios livianos: utilice materiales refractarios livianos, como arcilla expandida o cerámica de espuma, que tienen baja conductividad térmica, lo que reduce efectivamente la conducción de calor. Materiales de fibra: agregar materiales de fibra (como fibras cerámicas o fibras de silicato de aluminio) a los ladrillos refractarios aislantes puede mejorar aún más su rendimiento de aislamiento térmico y reducir la densidad general. Estructura de poros: la estructura de poros en el cuerpo de ladrillo también afectará su rendimiento de aislamiento térmico. La presencia de poros puede reducir la conducción de calor y formar una capa aislante. 2. Densidad del ladrillo La densidad del ladrillo es un factor importante que afecta el rendimiento del aislamiento térmico. En general, cuanto menor es la densidad, menor es la conductividad térmica, lo que potencia el efecto de aislamiento térmico. Esto se debe a que los ladrillos de baja densidad contienen más poros, lo que puede impedir eficazmente la conducción del calor. Sin embargo, una densidad demasiado baja puede afectar a la resistencia del ladrillo, por lo que es necesario encontrar un equilibrio entre el aislamiento térmico y las propiedades mecánicas a la hora de diseñar. 3. Rango de temperatura El rendimiento de aislamiento térmico de los ladrillos refractarios aislantes variará según las diferentes temperaturas. En términos generales, a temperaturas más altas, la conductividad térmica del ladrillo aumentará y el rendimiento del aislamiento térmico puede disminuir. Por tanto, a la hora de diseñar ladrillos refractarios aislantes, es necesario considerar su comportamiento a temperaturas reales de trabajo. 4. Espesor del ladrillo El espesor del ladrillo incide directamente en su capacidad de aislamiento térmico. Los ladrillos aislantes más gruesos suelen tener un mejor rendimiento de aislamiento térmico porque el calor necesita pasar a través de una capa de material más gruesa para conducirse al otro lado. Sin embargo, un ladrillo demasiado grueso aumentará el peso y la dificultad de construcción, por lo que al elegir el grosor del ladrillo, es necesario considerar de manera integral las necesidades de la aplicación real. 5. Calidad de la construcción La calidad de la construcción también tiene un impacto significativo en el rendimiento de aislamiento térmico de los ladrillos refractarios aislantes. Un tratamiento inadecuado de los huecos y juntas entre ladrillos provocará fugas de calor. Por tanto, unos métodos constructivos correctos y un buen sellado son la clave para garantizar un aislamiento eficaz de los ladrillos aislantes. 6. Factores ambientales El entorno externo también afectará el rendimiento del aislamiento térmico de los ladrillos refractarios aislantes. Por ejemplo, factores como el flujo de aire ambiental, la humedad y la presión del aire pueden afectar la conductividad térmica de los ladrillos. En algunas aplicaciones, la radiación térmica externa también afectará el efecto de aislamiento térmico de los ladrillos, por lo que durante el diseño se debe considerar el impacto integral del medio ambiente. 7. Vida útil Con la extensión del tiempo de servicio, el rendimiento de los ladrillos refractarios aislantes puede disminuir gradualmente, especialmente en ambientes corrosivos y de alta temperatura. El envejecimiento, la fatiga térmica y la erosión química pueden provocar cambios en la estructura del ladrillo, afectando así el rendimiento del aislamiento térmico. Por lo tanto, la inspección periódica y el reemplazo de los ladrillos aislantes viejos son medidas importantes para mantener el rendimiento del sistema.

Leer más -

¿Qué factores afectan la resistencia al choque térmico de los calcinables refractarios indefinidos?

Calcinables refractarios indefinidos Es un material refractario comúnmente utilizado en industrias de alta temperatura. Tiene una fuerte plasticidad y se puede ajustar según diferentes entornos de aplicación. Este material se utiliza principalmente en acero, vidrio, cemento, petroquímicos y otros campos, y desempeña un papel de revestimiento protector en equipos de alta temperatura. La resistencia al choque térmico es una de las propiedades importantes de este material, que determina si puede mantener la estabilidad estructural bajo fluctuaciones extremas de temperatura. A continuación se presentarán en detalle los principales factores que afectan la resistencia al choque térmico de los moldeables refractarios indefinidos. 1. Composición de materiales La resistencia al choque térmico de los Calcinables Refractarios Indefinidos depende en gran medida de la composición de sus materiales. Los componentes comunes incluyen agregados refractarios, aglutinantes y aditivos. Agregados refractarios: materiales como la bauxita con alto contenido de alúmina y la magnesia pueden mejorar la resistencia del material a altas temperaturas. La distribución del tamaño y la forma de las partículas de agregado y el coeficiente de expansión térmica del propio material afectarán la resistencia al choque térmico. En términos generales, es más probable que los agregados de grano fino formen una estructura densa, mejorando así la resistencia al choque térmico. Aglutinante: El cemento o polímero con alto contenido de alúmina es un aglutinante común. El aglutinante desempeña un papel de unión y soporte estructural en materiales refractarios, pero los diferentes tipos de aglutinantes tienen diferentes efectos sobre la resistencia al choque térmico. Mejores aglutinantes pueden resistir eficazmente la tensión de expansión térmica cuando cambia la temperatura, evitando así la formación de grietas. Aditivos: Al agregar oligoelementos como polvo de sílice y alúmina, se puede mejorar la densidad y estabilidad del material. Estos aditivos pueden ayudar a reducir el estrés térmico dentro del material y reducir el riesgo de que el material se agriete cuando cambia la temperatura. 2. Coeficiente de expansión térmica El coeficiente de expansión térmica del material determina directamente la magnitud de su cambio dimensional bajo cambios de temperatura. Si el coeficiente de expansión térmica del material es demasiado grande, es fácil que se agriete debido a la expansión o contracción del volumen cuando la temperatura cambia bruscamente. La resistencia al choque térmico de los moldeables refractarios indefinidos debe considerar la coincidencia de los coeficientes de expansión térmica entre los materiales. Al seleccionar racionalmente diferentes componentes de materiales refractarios y optimizar los coeficientes de expansión térmica de cada componente, la tensión entre diferentes materiales se puede reducir de manera efectiva, mejorando así la resistencia general al choque térmico. 3. Densidad de los materiales La densidad de los Calcinables Refractarios Indefinidos es otro factor importante que incide directamente en su resistencia al choque térmico. Los materiales de alta densidad pueden reducir la presencia de poros, lo que hace que el material sea más resistente al agrietamiento en ambientes de alta temperatura y rápido enfriamiento y calentamiento. Baja porosidad: los poros son puntos débiles del material y son propensos a convertirse en puntos de concentración de tensiones. Cuando la temperatura cambia rápidamente, la tensión alrededor de los poros es grande, lo que puede provocar grietas. Por tanto, controlar la densidad del material puede mejorar significativamente la resistencia al choque térmico al reducir la presencia de poros y grietas. Densidad estructural: durante el proceso de construcción, el tratamiento de vibración y la tecnología de moldeo adecuados pueden hacer que la estructura del material sea más densa, evitar la presencia de huecos en el interior y así mejorar la resistencia al choque térmico. 4. Número de ciclos de choque térmico El material sufrirá múltiples ciclos de choque térmico durante el uso, es decir, la temperatura continúa bajando de alta a baja y luego aumenta de baja a alta. El número y la amplitud de los ciclos de choque térmico tienen un impacto importante en la resistencia al choque térmico. Bajo número de choques térmicos: Bajo un cierto número de choques térmicos, es posible que el material no presente grietas evidentes. Sin embargo, a medida que aumenta el número de choques térmicos, las microfisuras en el material se expandirán gradualmente, lo que eventualmente provocará fallas en el material. Por lo tanto, seleccionar materiales que puedan soportar altas temperaturas y múltiples ciclos de choque térmico es un medio importante para mejorar la resistencia al choque térmico. Diferencia de temperatura de choque térmico: si el cambio de temperatura es demasiado grande, la tensión térmica dentro del material aumentará drásticamente, especialmente cuando la superficie y las temperaturas internas son desiguales, la tensión térmica será más obvia y provocará grietas. Por lo tanto, los moldeables refractarios indefinidos deben tener una buena conductividad térmica para reducir la concentración de tensiones causadas por las diferencias de temperatura. 5. Fuerza de unión La resistencia al choque térmico de un material está estrechamente relacionada con la fuerza de unión de su estructura interna. Cuanto mayor sea la fuerza de unión, es menos probable que el material se agriete al enfrentarse a tensiones térmicas externas. Resistencia y tenacidad del material: los materiales refractarios deben tener cierta resistencia y tenacidad, especialmente en ambientes de alta temperatura. Si la resistencia del material es insuficiente, es probable que la tensión térmica supere su rango de tolerancia, provocando daños materiales. Los materiales con buena tenacidad pueden absorber parte de la tensión térmica y prevenir la expansión de las grietas. Unión de interfaz: los moldeables refractarios indefinidos están compuestos de una variedad de materiales, por lo que la fuerza de unión de la interfaz entre diferentes materiales también afecta la resistencia general al choque térmico. Si la fuerza de unión en la interfaz es insuficiente, el material puede deslaminarse o caerse fácilmente cuando la temperatura cambia drásticamente.

Leer más -

¿Qué factores afectan la estabilidad térmica de los ladrillos pesados con alto contenido de aluminio?

Ladrillo pesado de alto aluminio Es un material refractario con alúmina como componente principal. Se utiliza ampliamente en industrias de alta temperatura como la metalurgia, la industria química y el vidrio. Su estabilidad térmica afecta directamente su vida útil y su capacidad de adaptación a entornos hostiles. La estabilidad térmica se refiere a la capacidad de un material para mantener sus propiedades físicas, químicas y mecánicas a altas temperaturas, especialmente si puede evitar grietas, deformaciones o daños cuando la temperatura cambia bruscamente. 1. Contenido de alúmina El componente principal del ladrillo pesado con alto contenido de aluminio es la alúmina (Al₂O₃). Cuanto mayor sea su contenido, mejor será la resistencia a las altas temperaturas y la estabilidad térmica del ladrillo. El alto punto de fusión de la alúmina (más de 2000 °C) permite que los ladrillos con alto contenido de alúmina permanezcan estables en ambientes con temperaturas extremadamente altas. El bajo coeficiente de expansión térmica de la alúmina hace que su volumen cambie menos a altas temperaturas, reduciendo el estrés térmico causado por los cambios de temperatura. Si el contenido de alúmina es bajo, la refractariedad y la resistencia al choque térmico del ladrillo se reducirán en consecuencia. Por lo tanto, garantizar un alto contenido de alúmina es la clave para mejorar la estabilidad térmica de los ladrillos con alto contenido de alúmina. 2. Estructura cristalina La estructura cristalina microscópica del ladrillo pesado con alto contenido de aluminio juega un papel vital en su estabilidad térmica. La alúmina y otros minerales forman una estructura cristalina densa durante la sinterización a alta temperatura, que puede dispersar la tensión causada por los cambios de temperatura y reducir el riesgo de grietas dentro del ladrillo. Además, la densa estructura cristalina también reduce la porosidad del material, mejorando así su resistencia al choque térmico. Si la estructura cristalina del ladrillo es desigual o la porosidad es alta, el material es propenso a la concentración de tensiones locales a altas temperaturas, lo que provoca grietas o descamaciones, lo que afecta su estabilidad térmica. 3. Proceso de fabricación El proceso de fabricación del ladrillo pesado con alto contenido de aluminio tiene un impacto directo en su estabilidad térmica. El proceso de moldeado del cuerpo del ladrillo requiere un prensado a alta presión para asegurar la densidad del material. Cuanto mayor sea la densidad de prensado, mejor será la estabilidad térmica del cuerpo del ladrillo a alta temperatura, porque sus poros internos son menores y la distribución de las tensiones térmicas es más uniforme. La temperatura de cocción también es muy crítica. En términos generales, la temperatura de cocción de los ladrillos con alto contenido de aluminio está entre 1400 ℃ y 1600 ℃. Si la temperatura de cocción es demasiado baja, el material no es lo suficientemente denso, lo que fácilmente puede provocar un coeficiente de expansión térmica desigual; Si la temperatura de cocción es demasiado alta, puede destruir el equilibrio entre la alúmina y otros componentes, afectando así la estabilidad térmica. 4. Coeficiente de expansión térmica El coeficiente de expansión térmica de un material es un parámetro importante que afecta su estabilidad térmica. Cuanto menor es el coeficiente de expansión térmica, menor es el cambio de tamaño del ladrillo durante los cambios de temperatura y la tensión térmica también se reduce en consecuencia. El ladrillo pesado con alto contenido de aluminio tiene un mayor contenido de alúmina, lo que le confiere un coeficiente de expansión térmica más bajo y le permite tener una mejor estabilidad dimensional en condiciones de alta temperatura. Por lo tanto, el ladrillo puede mantener la integridad estructural en un entorno de alta fluctuación de temperatura y no se agrietará debido a la expansión o contracción. Si el coeficiente de expansión térmica del material es grande, la tensión generada durante las fluctuaciones de temperatura será mayor, lo que resultará en una disminución de la estabilidad térmica.

Leer más -

¿Qué factores afectan la alta conductividad térmica de los productos de carburo de silicio?

Carburo de Silicio , El SiC se usa ampliamente en diversos campos industriales debido a sus buenas propiedades físicas y químicas, especialmente su alta conductividad térmica que hace que funcione bien en ocasiones donde se requiere disipación de calor. Los materiales de carbono siliconados tienen las ventajas de alta conductividad térmica, resistencia a altas temperaturas, resistencia al desgaste y resistencia a la corrosión, y se utilizan ampliamente en dispositivos electrónicos, intercambiadores de calor, fabricación de semiconductores y otros campos. Sin embargo, la conductividad térmica del carbono siliconado no es fija y se ve afectada por muchos factores. A continuación se analizarán los factores que afectan la alta conductividad térmica de los productos de carbono siliconado desde la perspectiva de la estructura cristalina, la pureza del material, la temperatura, los elementos dopantes y la tecnología de procesamiento. 1. Influencia de la estructura cristalina. La alta conductividad térmica del carbono siliconado está relacionada con su estructura cristalina única. Existen principalmente dos estructuras cristalinas de carbono siliconado: tipo α (estructura hexagonal) y tipo β (estructura cúbica). A temperatura ambiente, la conductividad térmica del carbono siliconado de tipo β es ligeramente mayor que la del carbono siliconado de tipo α. La disposición atómica del carbono siliconado de tipo β es más compacta, la vibración de la red es más ordenada y la resistencia térmica se reduce. Por tanto, elegir una estructura cristalina adecuada puede mejorar la conductividad térmica del material. Sin embargo, en ambientes de alta temperatura, el carbono silicificado de tipo α muestra gradualmente una mejor estabilidad térmica. Aunque su conductividad térmica es ligeramente menor a temperatura ambiente, puede mantener una buena conductividad térmica a altas temperaturas. Esto significa que en entornos de aplicaciones específicos, es fundamental elegir la estructura cristalina adecuada. 2. Influencia de la pureza material La conductividad térmica de los materiales de carbono silicificados depende en gran medida de su pureza. Hay menos impurezas en los cristales de carbono silicificados con mayor pureza y se reduce la dispersión de las vibraciones de la red durante la transferencia de calor, por lo que se mejora la conductividad térmica. Por el contrario, las impurezas en el material formarán defectos en la red, dificultarán la transferencia del flujo de calor y reducirán la eficiencia de la conductividad térmica. Por lo tanto, mantener la alta pureza de los materiales de carbono silicificado durante la producción es crucial para garantizar una alta conductividad térmica. Algunas impurezas residuales, como óxidos metálicos u otras sustancias amorfas, formarán barreras térmicas en los límites de los granos de los cristales de carbono silicificados, reduciendo significativamente la conductividad térmica del material. Estas impurezas harán que aumente la resistencia térmica en los límites de los granos, especialmente a temperaturas más altas. Por tanto, controlar estrictamente la pureza de las materias primas y los procesos de producción es uno de los pasos clave para mejorar la conductividad térmica del carbón silicificado. 3. Efecto de la temperatura sobre la conductividad térmica. La temperatura es uno de los factores importantes que afectan la conductividad térmica del siliciuro de carbono. A medida que aumenta la temperatura, aumentará la vibración de la red en el material, lo que dará como resultado una mayor dispersión de fonones, lo que afectará la conducción del calor. En ambientes de baja temperatura, la conductividad térmica de los materiales de siliciuro de carbono es relativamente alta, pero a medida que aumenta la temperatura, la conductividad térmica disminuirá gradualmente. La conductividad térmica del siliciuro de carbono varía en diferentes rangos de temperatura. En términos generales, la conductividad térmica del siliciuro de carbono es más prominente a bajas temperaturas, pero cuando la temperatura supera los 1000 °C, su conductividad térmica se debilitará gradualmente. A pesar de esto, la conductividad térmica del siliciuro de carbono en ambientes de alta temperatura sigue siendo mejor que la de la mayoría de los demás materiales cerámicos. 4. Efecto de los elementos dopantes Para optimizar la conductividad térmica de los materiales de siliciuro de carbono, generalmente se introducen en la industria algunos elementos dopantes, que pueden cambiar la estructura cristalina y las propiedades eléctricas del material, afectando así la conductividad térmica. Por ejemplo, el dopado con elementos como nitrógeno o aluminio puede cambiar la conductividad térmica del siliciuro de carbono. Sin embargo, el dopaje también puede tener efectos negativos. Si la concentración de dopaje es demasiado alta, los defectos en la estructura cristalina aumentan y los átomos dopados interactúan con los átomos de la red, lo que resulta en una mayor vibración de la red, una mayor resistencia térmica y, en última instancia, una reducción de la conductividad térmica del material. Por lo tanto, el tipo y la concentración del elemento dopante deben controlarse con precisión para minimizar el impacto negativo sobre la conductividad térmica y al mismo tiempo mejorar otras propiedades (como la conductividad eléctrica). 5. Influencia de la tecnología de procesamiento El proceso de fabricación de materiales de carbono siliconados tiene un impacto directo en su conductividad térmica. Los diferentes métodos de producción, como el proceso de sinterización, el moldeo por prensado en caliente y la deposición de vapor, afectarán el tamaño del grano, la densidad y la porosidad del material, todo lo cual afectará la conductividad térmica. Por ejemplo, los materiales de carbono siliconados producidos mediante sinterización por prensado en caliente suelen tener mayor densidad y menos poros, vías de conducción de calor más cortas y, por tanto, mejor conductividad térmica. Los materiales de carbono siliconados preparados mediante métodos de sinterización convencionales pueden tener más poros y defectos microscópicos, lo que da como resultado una mayor resistencia térmica y una conductividad térmica reducida.

Leer más -

¿Cuál es el impacto de la estructura de diseño del bloque quemador en su durabilidad?

En el equipamiento central de la industria química, el Bloque de quemador Es un componente clave para la estabilización y transmisión de la llama. Su estructura de diseño está relacionada con la eficiencia de combustión de la llama y afecta directamente a su durabilidad durante el uso. Un bloque quemador bien diseñado puede resistir la erosión de altas temperaturas, altas presiones y medios corrosivos, extendiendo así la vida útil del equipo y garantizando el funcionamiento estable de la línea de producción. 1. El diseño de guía y distribución de llama del bloque quemador es crucial para su durabilidad. Una guía de llama razonable puede garantizar que la llama se distribuya uniformemente en la cámara de combustión y evitar la ablación del material causada por el sobrecalentamiento local. Al mismo tiempo, al optimizar el diseño del canal de flujo de aire, se puede reducir la resistencia al flujo de aire, se puede mejorar la eficiencia de la combustión y se puede reducir aún más la carga de calor soportada por el bloque del quemador. Este diseño extiende la vida útil del bloque quemador y mejora la estabilidad y seguridad de todo el sistema de combustión. 2. El diseño de la estructura de disipación de calor y enfriamiento también es un factor importante que afecta la durabilidad del bloque quemador. En entornos de alta temperatura, el bloque quemador debe tener un buen rendimiento de disipación de calor para evitar la degradación del rendimiento del material o daños causados por una temperatura excesiva. En el diseño, generalmente se adoptan medidas como aumentar el área de disipación de calor, establecer canales de enfriamiento o usar materiales con buena conductividad térmica para mejorar la eficiencia de disipación de calor del Burner Block. Estos diseños ayudan a reducir la temperatura de trabajo del bloque quemador y a extender efectivamente su vida útil. 3. No se debe ignorar el diseño de la estructura de sellado y protección. En la producción química, muchos medios son altamente corrosivos. Si el rendimiento de sellado del bloque del quemador no es bueno, es fácil provocar una fuga de medio, lo que provocará corrosión y daños al bloque del quemador. Por lo tanto, en el diseño, se debe prestar atención al diseño de la estructura de sellado, y se deben utilizar materiales de sellado de alta calidad y tecnología de sellado avanzada para garantizar el rendimiento de sellado confiable del Burner Block. Al mismo tiempo, se pueden aplicar recubrimientos resistentes a la corrosión a la superficie del bloque quemador o se pueden adoptar otras medidas protectoras para mejorar su resistencia a la corrosión. 4. El diseño de la distribución de tensiones y la optimización estructural también es la clave para mejorar la durabilidad del Burner Block. En entornos de alta temperatura y alta presión, Burner Block estará sujeto a tensiones complejas. Si la distribución de tensiones es desigual o el diseño estructural no es razonable, es fácil provocar fatiga del material, grietas y otros problemas. Por lo tanto, en el diseño es necesario considerar plenamente las características de la distribución de tensiones. Al optimizar el diseño estructural, adoptar un espesor y forma del material razonables y otras medidas, se puede reducir el fenómeno de concentración de tensiones y mejorar la capacidad de carga del Burner Block. La estructura de diseño de Burner Block tiene un impacto de gran alcance en su durabilidad. Al optimizar el diseño de la guía y distribución de la llama, la estructura de disipación de calor y enfriamiento, la estructura de sellado y protección, la distribución de tensión y la optimización estructural, etc., la durabilidad del bloque quemador se puede mejorar significativamente, proporcionando una sólida garantía para el funcionamiento estable de los productos químicos. producción.

Leer más -

Por qué los calcinables refractarios indefinidos tienen buena estabilidad al choque térmico

En el ámbito de la industria de altas temperaturas, los cambios rápidos de temperatura en el horno son la norma. Este frecuente choque térmico plantea un grave desafío para los materiales del revestimiento del horno. Calcinables refractarios indefinidos destaca entre muchos materiales refractarios por su buena estabilidad al choque térmico y se ha convertido en una opción ideal para afrontar este desafío. Entonces, ¿por qué el IRC tiene tan buena estabilidad al choque térmico? El excelente rendimiento de la estabilidad al choque térmico del IRC se debe al diseño científico de la fórmula de su material. Durante el proceso de investigación y desarrollo, se seleccionó una variedad de materias primas con bajo coeficiente de expansión térmica y resistentes a altas temperaturas para dosificarlas para garantizar que el IRC pueda mantener un volumen y una forma estables a altas temperaturas. Además, al agregar cantidades apropiadas de aditivos como micropolvos y fibras, se puede mejorar efectivamente la microestructura del IRC y se puede mejorar su resistencia al choque térmico. Estos aditivos pueden absorber y dispersar la tensión durante el choque térmico y evitar que el material se agriete debido a la concentración de tensión. La clasificación de partículas es uno de los factores clave que afectan la estabilidad del choque térmico del IRC. Controle estrictamente el tamaño de las partículas y la distribución de las materias primas para garantizar que se forme una estructura de poros razonable y una estructura esquelética densa dentro del IRC. Esta estructura puede dispersar y transferir eficazmente la tensión durante el choque térmico, reducir el daño causado por la concentración de tensión y la estructura de esqueleto denso también puede mejorar la resistencia y tenacidad del IRC, mejorando aún más su resistencia al choque térmico. Además de la formulación del material y la clasificación de partículas, la tecnología de producción avanzada también es una garantía importante para la buena estabilidad del IRC al choque térmico. Durante el proceso de producción, se utilizan moldeo a alta presión, sinterización a alta temperatura y otros procesos para formar un vínculo estrecho entre las partículas internas de IRC, mejorando así su resistencia y densidad generales. Al mismo tiempo, al optimizar la curva de sinterización y el control de la atmósfera, se puede mejorar aún más la microestructura del IRC y su resistencia al choque térmico. Aunque el propio IRC tiene una buena estabilidad al choque térmico, el uso y el mantenimiento razonables también son la clave para mantener su rendimiento. Durante el uso, se deben evitar los rápidos aumentos y caídas y la fluctuación excesiva de la temperatura del horno para reducir el daño por choque térmico al IRC. La inspección y el mantenimiento regulares del revestimiento del horno, la detección y el tratamiento oportunos de posibles grietas y problemas de desconchado también son medidas importantes para extender la vida útil del IRC y mantener su estabilidad al choque térmico. Los moldeables refractarios indefinidos tienen buena estabilidad al choque térmico debido al efecto combinado de muchos factores, como el diseño científico de la fórmula del material, la clasificación de partículas finas, la tecnología de producción avanzada y el uso y mantenimiento razonables. Estas ventajas permiten que IRC opere de manera estable y confiable en el campo industrial de alta temperatura, brindando una sólida garantía para la producción segura y el funcionamiento eficiente de varios hornos.

Leer más -

¿Por qué las casas prefabricadas con bajo contenido de cemento son respetuosas con el medio ambiente?

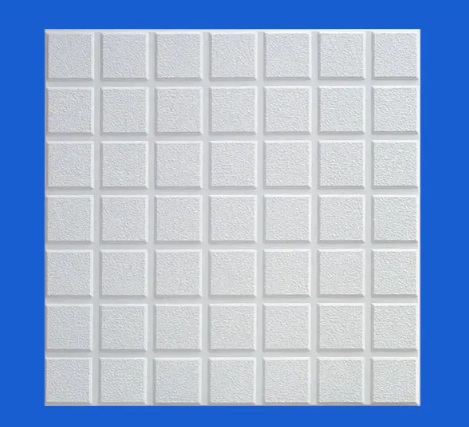

1. El núcleo de Prefabricado de bajo cemento es su composición material y proceso de producción. En comparación con los métodos de construcción tradicionales, este edificio prefabricado reduce en gran medida el uso de cemento durante el proceso de fabricación. La producción de cemento es una de las fuentes importantes de emisiones de gases de efecto invernadero, especialmente de dióxido de carbono. Al reducir la cantidad de cemento utilizado, Low-cement Prefab reduce la huella de carbono de los materiales de construcción y contribuye positivamente a abordar el cambio climático. 2. Además de reducir el uso de cemento, Low-cement Prefab también utiliza una variedad de materiales y tecnologías respetuosos con el medio ambiente. Utiliza materiales reciclados, residuos industriales o minerales naturales como materias primas alternativas. Estos materiales están ampliamente disponibles y pueden reducir la extracción de nuevos recursos y reducir el daño al medio ambiente natural. Al mismo tiempo, el proceso de producción de edificios prefabricados se completa en la fábrica, lo que reduce el ruido, el polvo y las emisiones de desechos de la construcción en el sitio y mejora aún más el desempeño de protección ambiental. 3. Desde la perspectiva de todo el ciclo de vida del edificio, las casas prefabricadas con bajo contenido de cemento también funcionan bien. Debido a su diseño estructural y selección optimizada de materiales, este tipo de edificación tiene mejores desempeños en aislamiento térmico, ventilación e iluminación, y puede reducir el consumo de energía y las emisiones de carbono durante la operación del edificio. Además, los edificios prefabricados también tienen una alta durabilidad y facilidad de mantenimiento, lo que puede extender la vida útil de los edificios y reducir los desechos y las emisiones de carbono causadas por las frecuentes demoliciones y construcciones. 4. En el proceso de promoción del desarrollo de casas prefabricadas con bajo contenido de cemento, el apoyo político y la orientación del mercado han desempeñado un papel importante. Los gobiernos de varios países han introducido políticas relevantes para fomentar el desarrollo de edificios con bajas emisiones de carbono y respetuosos con el medio ambiente, proporcionando un amplio espacio de desarrollo para métodos de construcción innovadores como las casas prefabricadas con bajo contenido de cemento. Con la mejora de la conciencia ambiental de los consumidores, cada vez más empresas e individuos han comenzado a prestar atención y elegir productos de construcción con bajas emisiones de carbono y respetuosos con el medio ambiente, brindando un fuerte apoyo a la promoción en el mercado de métodos de construcción innovadores como las casas prefabricadas con bajo contenido de cemento. Las casas prefabricadas con bajo contenido de cemento son un método de construcción respetuoso con el medio ambiente y con bajas emisiones de carbono que ofrece importantes ventajas para reducir las emisiones de gases de efecto invernadero, reducir la huella de carbono del edificio y mejorar el rendimiento del edificio. Con la mejora continua de la conciencia ambiental global y el avance continuo de la tecnología, se espera que las casas prefabricadas con bajo contenido de cemento desempeñen un papel más importante en el campo de la construcción del futuro y contribuyan a la construcción de un hogar ecológico, sostenible y con bajas emisiones de carbono en la Tierra.

Leer más