¿Cómo se realiza el proceso de fabricación del Ladrillo Burbuja de Alúmina?

1. Preparación de materia prima

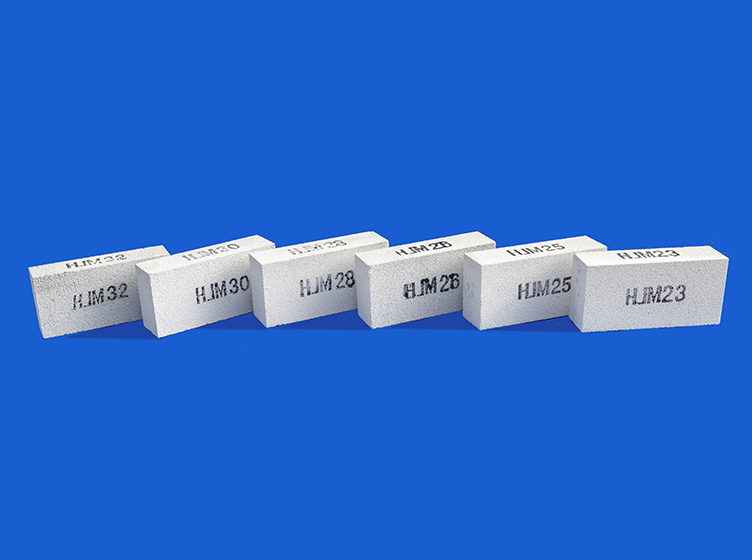

Todo comienza con una cuidadosa selección y dosificación científica de las materias primas. Ladrillo de burbujas de alúmina son las principales materias primas. Su calidad determina directamente las prestaciones del producto final. Estas pequeñas bolas están hechas de polvo de alúmina de alta pureza mediante un proceso especial, con un tamaño de poro uniforme y buena resistencia a altas temperaturas. Además de las bolas huecas de alúmina, es necesario agregar una cantidad adecuada de polvo de alúmina y otros aglutinantes para ajustar la densidad, resistencia y propiedades de sinterización del material. Durante la etapa de preparación de la materia prima, los trabajadores las mezclarán estrictamente de acuerdo con la proporción de la fórmula para garantizar que cada lote de materia prima pueda alcanzar el mejor estado.

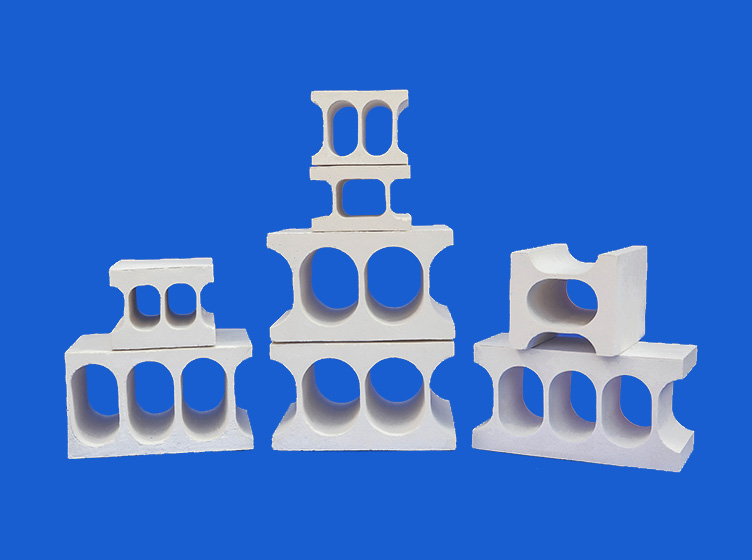

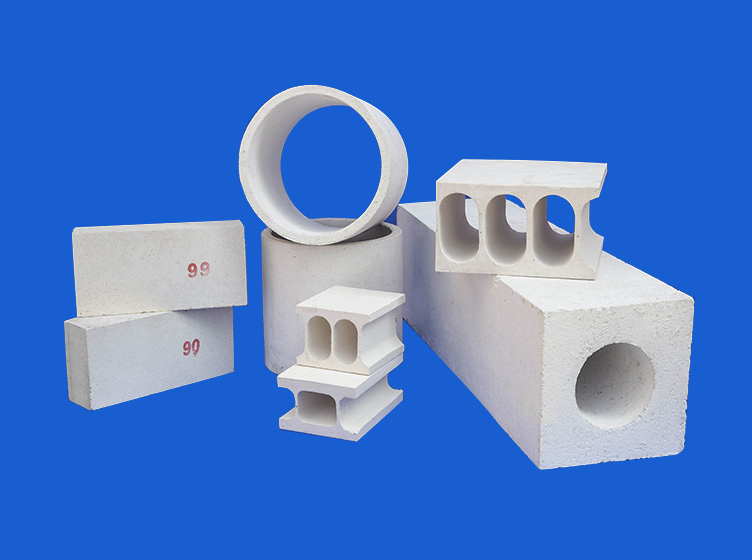

2. Proceso de moldeo

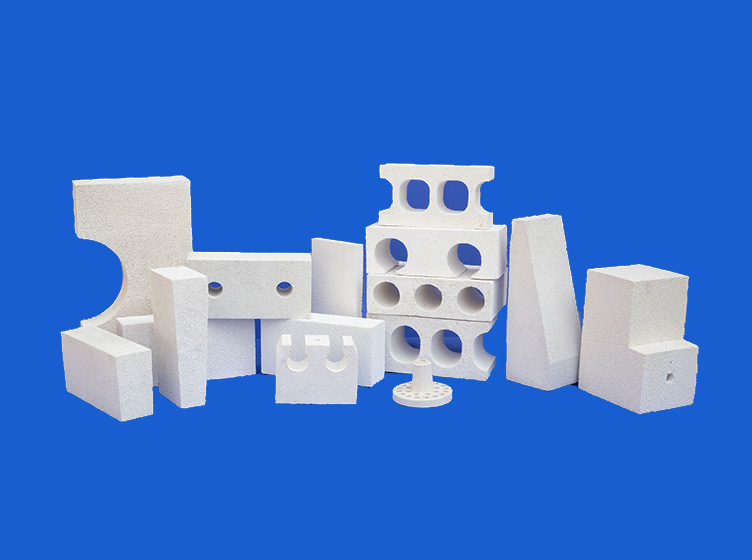

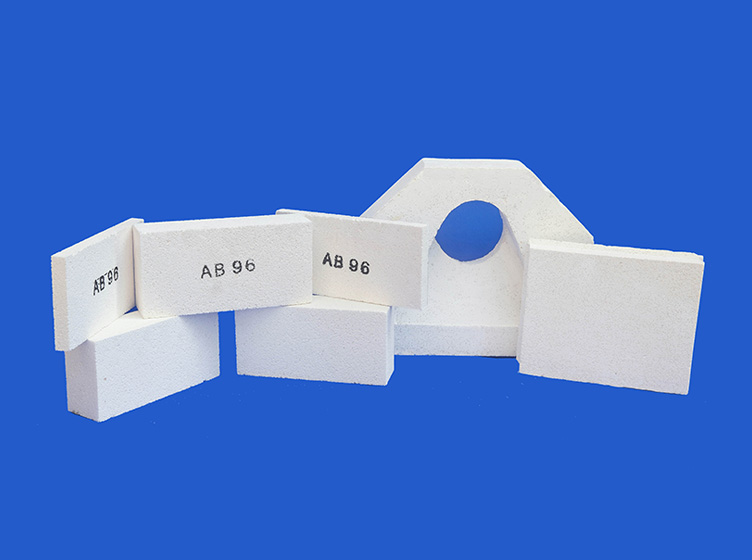

El moldeado es uno de los pasos clave en la fabricación de ladrillos de burbujas de alúmina. En esta etapa, las materias primas mezcladas uniformemente se introducen en la máquina de moldeo y se les da forma en una pieza en bruto con una determinada forma y tamaño mediante la acción de presión del molde. Durante el proceso de moldeo, el tamaño y la distribución de la presión deben controlarse con precisión para garantizar la densidad y uniformidad de la estructura en bruto. El diseño del molde también es crucial, ya que determina la forma y la precisión dimensional del producto final. Tras la cuidadosa creación de la máquina moldeadora, nace una pieza de cuerpo verde regular y macizo.

3. Tratamiento de secado

La masa verde después del moldeado contiene una cierta cantidad de humedad. Si esta humedad no se elimina a tiempo, afectará la calidad de la sinterización posterior. El tratamiento de secado se ha convertido en un eslabón indispensable. El cuerpo verde se envía al horno de secado y se seca lentamente en condiciones adecuadas de temperatura y humedad. En este proceso, la humedad se evapora gradualmente y la estructura del cuerpo verde se estabiliza gradualmente. La duración del tiempo de secado depende del espesor, la humedad y el rendimiento del cuerpo verde. Después de un tratamiento de secado suficiente, la masa verde se vuelve más dura y duradera.

4. Sinterización a alta temperatura

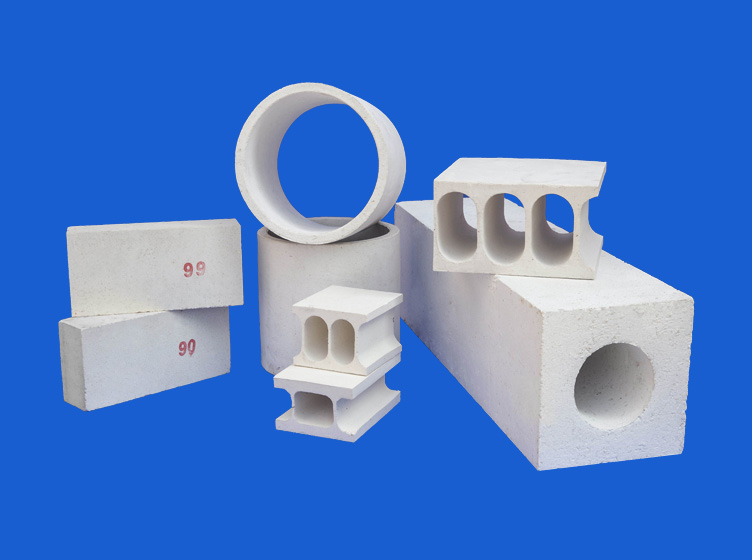

La sinterización a alta temperatura es el eslabón más crítico en el proceso de fabricación del ladrillo de burbujas de alúmina. En esta etapa, el cuerpo verde seco se envía a un horno de alta temperatura para su sinterización. La temperatura en el horno aumenta gradualmente a más de 1750 grados Celsius, lo que hace que las bolas huecas de alúmina y el polvo de alúmina en el cuerpo verde sufran reacciones químicas y cambios físicos para formar un cuerpo sinterizado denso. A altas temperaturas, la fuerza de unión entre las partículas de alúmina aumenta, la porosidad se reduce y la resistencia a altas temperaturas del material mejora significativamente. La alta temperatura también promueve la volatilización y eliminación de impurezas en el material, mejorando aún más la pureza del producto. Después de varias horas de sinterización, nacen los ladrillos de burbujas de alúmina duros y resistentes a altas temperaturas.

5. Inspección y embalaje del producto terminado.

El último paso es la inspección y embalaje del producto terminado. Cada ladrillo de burbujas de alúmina debe someterse a una estricta inspección de calidad, incluida la inspección de apariencia, medición de tamaño, pruebas de resistencia, etc. Solo se puede permitir la venta de productos que cumplan con los estándares. Para facilitar el transporte y el uso, el producto terminado también debe estar correctamente embalado. El material de embalaje debe tener buenas propiedades a prueba de golpes y humedad para garantizar que el producto no se dañe durante el transporte.