-

Introducción al proceso específico de producción del Ladrillo Arcilla Pesado.

Ladrillo de arcilla pesado es un clásico entre los materiales de construcción. Es duradero y tiene una alta resistencia a la compresión, por lo que se utiliza ampliamente en el campo de la construcción. A continuación se presentará en detalle el proceso de producción específico del ladrillo de arcilla pesada, desde la preparación de la materia prima hasta la producción del producto terminado, mostrando el encanto único de este proceso tradicional combinado con la tecnología moderna. 1. La principal materia prima del ladrillo de arcilla pesada es la arcilla, que debe tener alta plasticidad, adherencia y resistencia al fuego. En la etapa de preparación de la materia prima, primero se debe extraer y cribar la arcilla para eliminar impurezas y piedras y garantizar la pureza de la materia prima. Luego, la arcilla tamizada se tritura y se mezcla para formar un material arcilloso uniforme. 2. El moldeado es un eslabón clave en la producción de ladrillos de arcilla pesada. Tradicionalmente, los materiales arcillosos se extruyen para formar ladrillos a mano o por medios mecánicos. Con el desarrollo de la ciencia y la tecnología, las fábricas de ladrillos modernas generalmente utilizan equipos de moldeo con un alto grado de automatización, como prensas de ladrillos y extrusoras. Estos dispositivos pueden controlar con precisión la presión y el flujo de materiales arcillosos para garantizar que el tamaño y la forma de los ladrillos cumplan con los estándares. Durante el proceso de moldeo, los materiales arcillosos se comprimen hasta obtener ladrillos con cierta resistencia y densidad, sentando las bases para su posterior secado y cocción. 3. Los ladrillos formados contienen mucha humedad y deben secarse para reducir su contenido de humedad. El proceso de secado se suele realizar en una sala de secado especial, utilizando aire caliente o viento natural para calentar y ventilar los ladrillos. La temperatura y el tiempo de secado deben ajustarse de acuerdo con las propiedades de los materiales arcillosos y el tamaño de los ladrillos para garantizar que los ladrillos no se agrieten ni se deformen durante el proceso de secado. Después del secado, el contenido de humedad de los ladrillos se reducirá a un nivel adecuado para la cocción. 4. La cocción es el último proceso en la producción de ladrillos de arcilla pesada y también es un vínculo clave para determinar la calidad de los ladrillos. El proceso de cocción se lleva a cabo en un horno y los materiales arcillosos sufren cambios físicos y químicos mediante la calcinación a alta temperatura para formar ladrillos duros. La temperatura de cocción suele estar entre 900 y 1200 ℃, y la temperatura específica debe ajustarse según el tipo de materiales arcillosos y el propósito de los ladrillos. Durante el proceso de cocción, la humedad y la materia orgánica del material arcilloso se descargan y las partículas de arcilla se sinterizan para formar una densa estructura de ladrillo. Los ladrillos cocidos tienen alta resistencia, alta durabilidad y buen rendimiento de aislamiento térmico. 5. Después de la cocción, el ladrillo de arcilla pesada debe someterse a un estricto procedimiento de inspección para garantizar que su calidad cumpla con los estándares. El contenido de la inspección incluye indicadores como el tamaño, la resistencia y la absorción de agua de los ladrillos. Los ladrillos calificados se empaquetarán, almacenarán y suministrarán al mercado de la construcción. El proceso productivo del Ladrillo Arcilla Pesado es un proceso complejo y delicado que requiere un estricto control de los parámetros y condiciones de cada eslabón. Mediante la combinación de artesanía tradicional y tecnología moderna, Heavy Clay Brick conserva sus características resistentes y duraderas, y también logra una doble mejora en la eficiencia de producción y la calidad del producto.

Leer más -

¿Cómo afecta la temperatura a la producción de Calcinables Refractarios Indefinidos?

En el proceso de fabricación y aplicación de Calcinables refractarios indefinidos , la temperatura es un factor importante que no se puede ignorar. Abarca todos los eslabones, desde la preparación del material, la mezcla, el moldeado y el curado hasta el uso final, y tiene un profundo impacto en el rendimiento, la estructura y la calidad final del moldeable. 1. La temperatura comienza a desempeñar su papel en la etapa de preparación del material. Para los agregados y polvos refractarios, su contenido de humedad, sensibilidad a la temperatura y cambios en las propiedades físicas y químicas a diferentes temperaturas están directamente relacionados con la estabilidad y procesabilidad del moldeable. Algunos materiales pueden sufrir cambios de fase o reacciones químicas a altas temperaturas, lo que resulta en una disminución del rendimiento; mientras que el contenido excesivo de humedad afectará la uniformidad de la mezcla y el efecto de moldeo de los materiales. En el proceso de selección y procesamiento de materiales, las condiciones de temperatura deben controlarse estrictamente para garantizar una calidad del material estable y confiable. 2. La temperatura también es un parámetro importante en la etapa de mezclado y agitación. El control de la temperatura durante el proceso de agitación no sólo afecta la fluidez y la uniformidad de la mezcla del material, sino que también puede tener un impacto significativo en el efecto de activación del aglutinante. Algunos aglutinantes químicos acelerarán la reacción a altas temperaturas, provocando que el moldeable se endurezca prematuramente; mientras que una temperatura demasiado baja puede causar una activación insuficiente del aglomerante, afectando el desarrollo de resistencia del moldeable. Durante el proceso de mezclado, es necesario controlar razonablemente la temperatura y el tiempo de mezclado de acuerdo con las características y requisitos de uso del aglutinante específico para garantizar la calidad del moldeable. 3. La etapa de moldeo y curado es uno de los eslabones donde la temperatura tiene un impacto significativo. En esta etapa, el moldeable necesita endurecerse y desarrollar resistencia bajo ciertas condiciones de temperatura. El nivel de temperatura y la tasa de cambio afectan directamente la velocidad de endurecimiento y el grado del moldeable. Una temperatura demasiado alta puede hacer que el moldeable se endurezca demasiado rápido, provocando tensiones internas y grietas; mientras que una temperatura demasiado baja puede hacer que el moldeable no se endurezca lo suficiente, afectando la resistencia final. Los cambios de temperatura también pueden causar evaporación y cambio de fase del agua dentro del moldeable, afectando aún más su rendimiento. Por lo tanto, durante el proceso de moldeo y curado, se debe formular un sistema de curado razonable y un plan de control de temperatura de acuerdo con las características y requisitos de uso del moldeable para garantizar que el moldeable pueda endurecerse completamente y lograr un buen rendimiento. 4. Incluso si el moldeable se ha fabricado y puesto en uso, la temperatura sigue siendo un factor que debe controlarse de cerca. En un entorno de trabajo de alta temperatura, los moldes necesitan soportar choques térmicos continuos y cambios cíclicos de temperatura, lo que impone mayores exigencias en su resistencia al calor, resistencia a la escoria y estabilidad al choque térmico. Durante el uso, es necesario verificar periódicamente la distribución de temperatura del moldeable y tomar medidas oportunas para evitar la degradación del rendimiento o daños causados por sobrecalentamiento o enfriamiento excesivo.

Leer más -

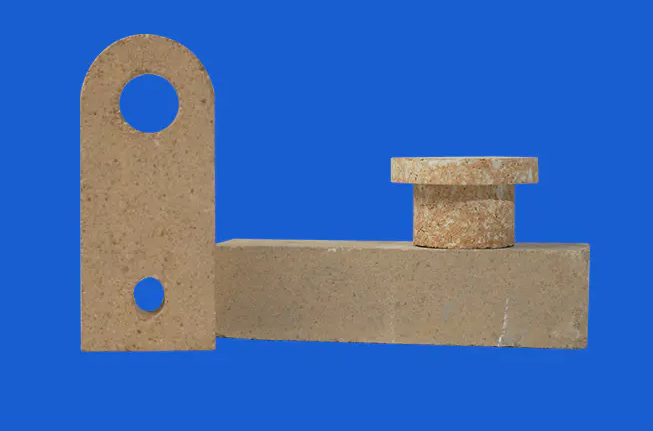

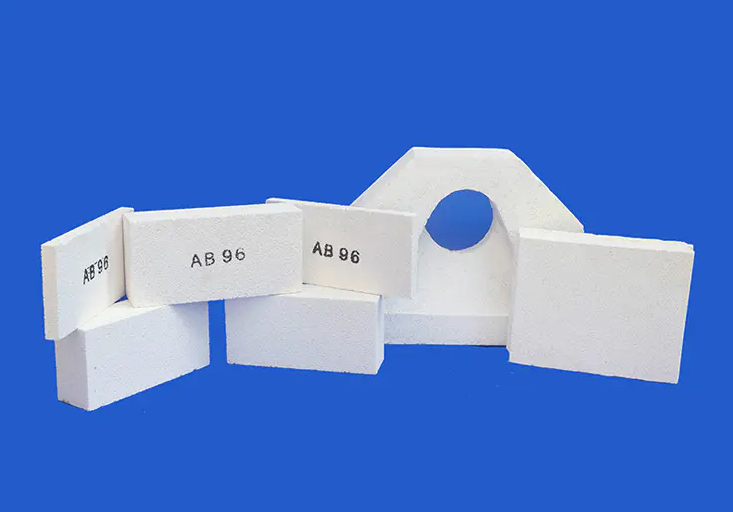

¿Cómo se realiza el proceso de fabricación del Ladrillo Burbuja de Alúmina?

1. Preparación de materia prima Todo comienza con una cuidadosa selección y dosificación científica de las materias primas. Ladrillo de burbujas de alúmina son las principales materias primas. Su calidad determina directamente las prestaciones del producto final. Estas pequeñas bolas están hechas de polvo de alúmina de alta pureza mediante un proceso especial, con un tamaño de poro uniforme y buena resistencia a altas temperaturas. Además de las bolas huecas de alúmina, es necesario agregar una cantidad adecuada de polvo de alúmina y otros aglutinantes para ajustar la densidad, resistencia y propiedades de sinterización del material. Durante la etapa de preparación de la materia prima, los trabajadores las mezclarán estrictamente de acuerdo con la proporción de la fórmula para garantizar que cada lote de materia prima pueda alcanzar el mejor estado. 2. Proceso de moldeo El moldeado es uno de los pasos clave en la fabricación de ladrillos de burbujas de alúmina. En esta etapa, las materias primas mezcladas uniformemente se introducen en la máquina de moldeo y se les da forma en una pieza en bruto con una determinada forma y tamaño mediante la acción de presión del molde. Durante el proceso de moldeo, el tamaño y la distribución de la presión deben controlarse con precisión para garantizar la densidad y uniformidad de la estructura en bruto. El diseño del molde también es crucial, ya que determina la forma y la precisión dimensional del producto final. Tras la cuidadosa creación de la máquina moldeadora, nace una pieza de cuerpo verde regular y macizo. 3. Tratamiento de secado La masa verde después del moldeado contiene una cierta cantidad de humedad. Si esta humedad no se elimina a tiempo, afectará la calidad de la sinterización posterior. El tratamiento de secado se ha convertido en un eslabón indispensable. El cuerpo verde se envía al horno de secado y se seca lentamente en condiciones adecuadas de temperatura y humedad. En este proceso, la humedad se evapora gradualmente y la estructura del cuerpo verde se estabiliza gradualmente. La duración del tiempo de secado depende del espesor, la humedad y el rendimiento del cuerpo verde. Después de un tratamiento de secado suficiente, la masa verde se vuelve más dura y duradera. 4. Sinterización a alta temperatura La sinterización a alta temperatura es el eslabón más crítico en el proceso de fabricación del ladrillo de burbujas de alúmina. En esta etapa, el cuerpo verde seco se envía a un horno de alta temperatura para su sinterización. La temperatura en el horno aumenta gradualmente a más de 1750 grados Celsius, lo que hace que las bolas huecas de alúmina y el polvo de alúmina en el cuerpo verde sufran reacciones químicas y cambios físicos para formar un cuerpo sinterizado denso. A altas temperaturas, la fuerza de unión entre las partículas de alúmina aumenta, la porosidad se reduce y la resistencia a altas temperaturas del material mejora significativamente. La alta temperatura también promueve la volatilización y eliminación de impurezas en el material, mejorando aún más la pureza del producto. Después de varias horas de sinterización, nacen los ladrillos de burbujas de alúmina duros y resistentes a altas temperaturas. 5. Inspección y embalaje del producto terminado. El último paso es la inspección y embalaje del producto terminado. Cada ladrillo de burbujas de alúmina debe someterse a una estricta inspección de calidad, incluida la inspección de apariencia, medición de tamaño, pruebas de resistencia, etc. Solo se puede permitir la venta de productos que cumplan con los estándares. Para facilitar el transporte y el uso, el producto terminado también debe estar correctamente embalado. El material de embalaje debe tener buenas propiedades a prueba de golpes y humedad para garantizar que el producto no se dañe durante el transporte.

Leer más -

¿Cuáles son los ingredientes de las casas prefabricadas con bajo contenido de cemento?

En la ola de búsqueda de edificios ecológicos y desarrollo sostenible, Prefabricado de bajo cemento Destaca por sus características únicas de protección ambiental y métodos de construcción eficientes. Este método de construcción no sólo reduce el consumo de recursos, sino que también reduce el impacto sobre el medio ambiente. Entonces, Prefabricados de bajo cemento ¿En qué consiste exactamente el Prefabricado de cemento? El ingrediente principal de las casas prefabricadas con bajo contenido de cemento es el hormigón con bajo contenido de cemento utilizado en sus componentes prefabricados. En comparación con el hormigón tradicional, el hormigón con bajo contenido de cemento reduce significativamente la cantidad de cemento manteniendo una resistencia suficiente. El cemento es el principal material cementante del hormigón, pero su producción consume mucha energía y genera emisiones de carbono. Al reducir la cantidad de cemento utilizado, Low-cement Prefab reduce la huella de carbono desde la fuente y logra el objetivo de conservación de energía y protección del medio ambiente. Además de bajo en cemento, los componentes prefabricados de Low-cemento Prefab también contienen materiales auxiliares como agregados y aditivos. Agregado: El agregado es el principal relleno del concreto y generalmente incluye agregado grueso (como grava, guijarros) y agregado fino (como arena). En las casas prefabricadas con bajo contenido de cemento, la selección y proporción de estos agregados son cruciales para la resistencia y durabilidad del componente. El uso razonable de agregados también puede reducir la cantidad de cemento y reducir aún más las emisiones de carbono. Aditivos: Para mejorar las propiedades del hormigón con bajo contenido de cemento, como aumentar la resistencia, mejorar la fluidez, extender el tiempo de fraguado, etc., generalmente se agregan algunos productos químicos especiales como aditivos. Estos aditivos incluyen agentes reductores de agua, retardadores, agentes inclusores de aire, etc., que desempeñan un papel vital en el hormigón. Vale la pena señalar que el uso de aditivos debe controlarse estrictamente para garantizar que no causen efectos negativos en el medio ambiente y la salud humana. Para mejorar aún más el rendimiento de los componentes prefabricados de Low-cement Prefab, también se agregarán fibras y materiales de refuerzo. Fibra: como fibra de acero, fibra de polipropileno, etc. Estas fibras pueden mejorar eficazmente la resistencia al agrietamiento y la tenacidad del hormigón, haciendo que los componentes prefabricados sean más estables y confiables al resistir fuerzas externas. Materiales de refuerzo: como barras de acero, mallas de acero, etc., que se incrustan en hormigón para formar una estructura de hormigón armado para mejorar la capacidad de carga y la resistencia sísmica de los componentes. Los componentes prefabricados con bajo contenido de cemento se componen principalmente de hormigón con bajo contenido de cemento, áridos, aditivos y posibles fibras y materiales de refuerzo. Estos componentes trabajan juntos para garantizar la resistencia y durabilidad de los componentes y también lograr el objetivo de conservación de energía y protección del medio ambiente. Al reducir la cantidad de cemento, optimizar la proporción de materiales y utilizar aditivos y materiales de fibra respetuosos con el medio ambiente, Low-cement Prefab brinda un fuerte apoyo al desarrollo sostenible de la industria de la construcción.

Leer más -

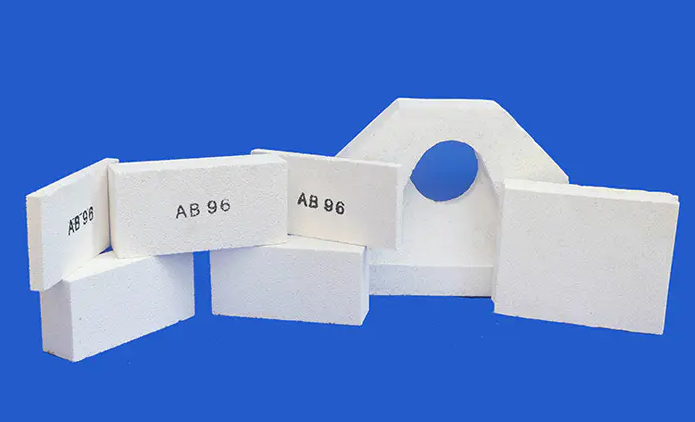

¿Cuáles son los ingredientes del ladrillo aislante de mullita?

En el mundo de los materiales refractarios, Ladrillos aislantes de mullita La combinación única de ingredientes y el excelente rendimiento se han convertido gradualmente en una parte indispensable de la industria de alta temperatura. Este ladrillo tiene la gran responsabilidad de resistir temperaturas extremadamente altas y también ha ganado un amplio reconocimiento en la industria por su excelente rendimiento de aislamiento térmico y estabilidad química. Los componentes principales del ladrillo aislante de mullita son mullita de alto contenido (3Al2O3·2SiO2) y alúmina (Al2O3). La mullita es una fase mineral formada a altas temperaturas con un punto de fusión extremadamente alto, buena estabilidad térmica e inercia química. La formación de esta fase mineral permite que los ladrillos aislantes de mullita mantengan una estructura y un rendimiento estables en ambientes con temperaturas extremadamente altas y no son propensos a cambios de fase ni descomposición. La alúmina es uno de los componentes principales de la mullita y también ocupa una proporción importante en el cuerpo del ladrillo. La alúmina en sí tiene las características de alto punto de fusión, alta dureza, buena resistencia al desgaste y estabilidad química, que se reflejan plenamente en los ladrillos aislantes de mullita. El contenido de alúmina puede variar en diferentes tipos de ladrillos aislantes de mullita, pero generalmente se mantiene en un nivel alto para garantizar que el ladrillo tenga una excelente resistencia a altas temperaturas y estabilidad química. Además de mullita y alúmina, el ladrillo aislante de mullita también contiene una cierta cantidad de materiales silíceos (como arena de cuarzo, polvo de sílice, etc.) y otros componentes auxiliares. Los materiales silíceos ayudan a ajustar el coeficiente de expansión térmica y la conductividad térmica del ladrillo, y también pueden mejorar la resistencia general y la resistencia al choque térmico del ladrillo. Para combinar firmemente varias materias primas para formar una estructura de ladrillo densa, los ladrillos aislantes de mullita también agregarán una cantidad adecuada de aglutinantes durante el proceso de producción. Estos aglutinantes pueden formar una fase de unión estable a alta temperatura para garantizar la integridad estructural y la estabilidad del rendimiento del ladrillo en ambientes de alta temperatura. Gracias a su combinación única de ingredientes y proceso de fabricación, el ladrillo aislante Mullite exhibe un excelente rendimiento integral. Tiene las características de buen rendimiento de aislamiento térmico, alta resistencia, baja conductividad térmica y buena estabilidad química. Estas características hacen que los ladrillos aislantes de mullita se utilicen ampliamente en hornos de alta temperatura, como hornos de vidrio, hornos petroquímicos, hornos de rodillos, hornos de túnel, etc. También es adecuado para diversos hornos industriales y equipos de tratamiento térmico que requieren aislamiento de alta temperatura, proporcionando estos Equipo con protección de aislamiento térmico confiable y efectos de ahorro de energía.

Leer más -

¿Cuál es el proceso de fabricación de ladrillos de arcilla pesados?

Ladrillo de arcilla pesado Es un material de construcción con una larga trayectoria y muy utilizado. Su durabilidad única, aislamiento térmico y respeto al medio ambiente hacen que siga ocupando una posición importante a nivel mundial, especialmente en el campo de la construcción tradicional. Entonces, ¿cuál es el proceso específico de fabricación de ladrillos de arcilla pesada? 1. La fabricación de Ladrillos de Arcilla Pesada comienza con la recolección de arcilla de alta calidad. La arcilla es un mineral natural rico en minerales de silicato de aluminio, con buena plasticidad y propiedades de unión, y es una materia prima ideal para fabricar ladrillos de arcilla pesados. La arcilla recolectada debe tamizarse y eliminarse las impurezas para garantizar la pureza y uniformidad de las materias primas. Posteriormente, la arcilla se mezcla con una cantidad adecuada de agua y, mediante agitación y amasado, se forma un material arcilloso fácil de moldear. 2. El moldeado es un eslabón clave en la producción de ladrillos de arcilla pesada. Tradicionalmente, este paso se realiza principalmente mediante prensado manual o mecánico. El moldeado manual se basa en la experiencia y habilidades del artesano para colocar la arcilla en el molde y, mediante palmaditas, exprimidos y otras técnicas, llena el molde y alcanza la forma y tamaño deseados. , pero la tecnología moderna utiliza líneas de producción más automatizadas, que utilizan prensas hidráulicas o mecánicas para moldear la arcilla a alta presión, lo que mejora en gran medida la eficiencia de la producción y la densidad y resistencia de los ladrillos. 3. Los ladrillos formados deben secarse para eliminar el exceso de humedad y evitar que se agrieten debido a la evaporación excesiva de la humedad durante el proceso de cocción posterior. El proceso de secado suele incluir dos métodos: secado al aire natural y secado por calentamiento artificial. El método específico depende de las condiciones de producción y los requisitos del producto. 4. La siguiente es la etapa de cocción, que es un paso clave para que Heavy Clay Brick obtenga resistencia y durabilidad finales. Los ladrillos se introducen en el horno y se cuecen a altas temperaturas (normalmente entre 900°C y 1200°C). Las altas temperaturas provocan cambios físicos y químicos en los minerales de la arcilla para formar una estructura de silicato duro, lo que da a los ladrillos una excelente resistencia a la compresión, a las heladas y al fuego. Al mismo tiempo, la temperatura y el tiempo de cocción adecuados también pueden formar una densa capa de esmalte en la superficie del ladrillo, mejorando la impermeabilidad y la estética.

Leer más -

¿Cuál es el proceso de producción del ladrillo hueco de alúmina?

La principal materia prima de ladrillo hueco de alúmina Es mineral o polvo de alúmina industrial con alto contenido de alúmina (Al₂O₃). Al seleccionar materias primas, se deben considerar factores como la pureza, el tamaño de las partículas y la composición química. Cuanto mayor sea la pureza de las materias primas, mejores serán las prestaciones de los ladrillos huecos de alúmina. Además, el tamaño de las partículas de las materias primas también debe controlarse con precisión para garantizar la uniformidad y densidad del producto terminado. Las materias primas inicialmente seleccionadas deben triturarse y mezclarse. El objetivo de la trituración es ajustar el tamaño de partícula de las materias primas a un rango adecuado para el posterior proceso de moldeo. Mezclar consiste en mezclar varias materias primas en una determinada proporción para garantizar que el rendimiento de los ladrillos huecos de alúmina cumpla con los requisitos de diseño. El moldeado es un paso clave en la producción de ladrillos huecos de alúmina. Los métodos de moldeo comunes son el moldeo por prensa y el moldeo por extrusión. El moldeo por prensa consiste en presionar las materias primas mezcladas en un bloque de ladrillo de una forma específica a través de un molde. Este método es adecuado para la producción de ladrillos huecos de alúmina con formas más simples. El moldeo por extrusión consiste en extruir las materias primas en un ladrillo en bruto de una forma específica a través de una extrusora. Este método es adecuado para la producción de ladrillos huecos de alúmina con formas complejas. Durante el proceso de moldeo, la presión de moldeo y el tiempo de retención deben controlarse estrictamente para garantizar la densidad y la precisión dimensional del ladrillo en bruto. Al mismo tiempo, se debe prestar atención a la limpieza y mantenimiento del molde para evitar que el ladrillo en bruto se contamine o dañe durante el proceso de moldeo. El ladrillo en bruto después del moldeado debe secarse y cocerse. El secado consiste en eliminar la humedad del ladrillo en bruto para evitar grietas causadas por la evaporación de la humedad durante el proceso de cocción. El secado se suele realizar en una sala de secado especial controlando la temperatura y la humedad. La cocción es el último paso en la producción de ladrillos huecos de alúmina y el paso más crítico. Durante el proceso de cocción, el ladrillo en bruto debe tratarse a alta temperatura para que el polvo de alúmina que contiene experimente una reacción en fase sólida para formar una estructura cristalina de alúmina densa. La temperatura y el tiempo de cocción deben controlarse estrictamente para garantizar el rendimiento y la calidad del ladrillo hueco de alúmina. Es necesario inspeccionar la calidad del ladrillo hueco de alúmina cocido, incluidos indicadores como el tamaño, la densidad y la resistencia. Los ladrillos huecos de alúmina calificados se empaquetarán y enviarán a los clientes para su uso. El proceso de producción de ladrillos huecos de alúmina es un proceso complejo y delicado, que requiere un estricto control de los parámetros del proceso y estándares de calidad en cada eslabón. Sólo de esta manera podemos producir productos de ladrillo hueco de alúmina con excelente rendimiento y calidad confiable. Enviar comentarios Paneles laterales Historia Guardado

Leer más -

¿Cuáles son las ventajas específicas del ladrillo pesado con alto contenido de aluminio?

En el campo de la industria moderna de alta temperatura, los materiales refractarios desempeñan un papel vital. Ladrillo pesado de alto aluminio , un nuevo tipo de material refractario hecho de clinker de bauxita con alto contenido de alúmina y arcilla refractaria mediante tecnología de moldeo compuesto multicapa, se destaca entre muchos materiales refractarios por sus ventajas únicas. 1. Alta refractariedad y estabilidad La refractariedad del ladrillo con alto contenido de aluminio es de hasta 1750 ℃ o superior, e incluso en algunas aplicaciones de fundición de precisión, su refractariedad puede alcanzar los 1780 ℃. Esto significa que puede mantener un rendimiento estable en ambientes con temperaturas extremadamente altas y no se derretirá con las altas temperaturas ni reaccionará con otros productos químicos. Además, el material también tiene buena estabilidad térmica y resistencia al choque térmico, puede soportar el impacto de cambios rápidos de temperatura y resistir eficazmente la fatiga térmica y la fatiga mecánica. 2. Excelentes propiedades mecánicas El ladrillo con alto contenido de aluminio tiene resistencia a altas temperaturas ambiente y altas temperaturas, y puede soportar entornos de trabajo de altas temperaturas y cargas elevadas. Después de la sinterización a alta temperatura, tiene una estructura densa, buena resistencia al desgaste y al impacto, y puede mantener su rendimiento y vida útil durante mucho tiempo. Esta buena propiedad mecánica lo hace ampliamente utilizado en materiales de revestimiento de hornos de alta temperatura, dispositivos de calefacción, tuberías y otros equipos. 3. Buena estabilidad química Los componentes principales del ladrillo con alto contenido de aluminio incluyen clinker con alto contenido de alúmina y arcilla refractaria, los cuales tienen una alta estabilidad química. Puede resistir la erosión de diversos ácidos, álcalis, sales y otras sustancias químicas, asegurando su rendimiento estable a largo plazo. Esta característica lo hace ampliamente utilizado en industrias como la petroquímica y la fundición de metales no ferrosos. 4. Ahorro de energía y protección del medio ambiente. Como material inorgánico no metálico, el ladrillo con alto contenido de aluminio tiene un alto rendimiento de ahorro de energía y protección del medio ambiente. Su conductividad térmica y coeficiente de expansión térmica son bajos, lo que puede reducir efectivamente el consumo de energía y mejorar la eficiencia de utilización de la energía. Además, debido a sus buenas propiedades de resistencia al fuego, también puede extender la vida útil de los equipos, reducir la frecuencia de mantenimiento y reemplazo y reducir aún más los costos de producción. 5. Amplia gama de aplicaciones El ladrillo con alto contenido de aluminio tiene una amplia gama de aplicaciones, no solo es adecuado para campos industriales de alta temperatura como acero, metales no ferrosos, petroquímicos, sino que también se puede utilizar en electromagnetismo de alto voltaje, materiales de molienda, moldes refractarios, productos químicos cerámicos y otras industrias. Su proceso de fabricación de moldeado compuesto multicapa mejora el rendimiento del producto y puede satisfacer las necesidades especiales de diferentes industrias.

Leer más -

Por qué se prefiere el ladrillo hueco de alúmina en los hornos industriales

En la construcción de hornos industriales modernos, la elección de los materiales juega un papel vital en el rendimiento, la vida útil y la eficiencia operativa de todo el cuerpo del horno. Entre muchos materiales refractarios, ladrillos huecos de alúmina se han convertido gradualmente en el material preferido en los hornos industriales debido a sus ventajas de rendimiento únicas. 1. Características de rendimiento de los ladrillos huecos de alúmina. Los ladrillos huecos de alúmina son un material refractario de alta pureza y densidad, hecho principalmente de alúmina y otros aditivos sinterizados a alta temperatura. Su exclusivo diseño de estructura hueca no solo reduce el peso del material, sino que también mejora la eficiencia de la conducción del calor. Al mismo tiempo, los ladrillos huecos de alúmina tienen buena resistencia a altas temperaturas, resistencia al desgaste, resistencia a la erosión y otras propiedades, y pueden soportar operaciones a largo plazo en ambientes de altas temperaturas. 2. Ventajas de los ladrillos huecos de alúmina en hornos industriales Mejorar la eficiencia térmica: la estructura hueca de los ladrillos huecos de alúmina puede reducir efectivamente la resistencia térmica del cuerpo del horno y mejorar la eficiencia de la conducción del calor, reduciendo así el consumo de energía y mejorando la eficiencia térmica de los hornos industriales. Prolongue la vida útil del horno: los ladrillos huecos de alúmina tienen buena resistencia a altas temperaturas y al desgaste, pueden funcionar de manera estable durante mucho tiempo en ambientes de alta temperatura, reducen la cantidad de mantenimiento y reemplazo del cuerpo del horno y extienden la vida útil del cuerpo del horno. Mejorar la calidad del producto: la alta pureza y alta densidad de los ladrillos huecos de alúmina pueden garantizar la uniformidad y estabilidad de la distribución de temperatura en el horno, mejorando así la calidad y estabilidad del producto. Ahorro de energía y protección del medio ambiente: la aplicación de ladrillos huecos de alúmina puede reducir el consumo de energía y las emisiones de gases de escape de los hornos industriales, lo que está en consonancia con la tendencia de desarrollo actual de conservación de energía y protección del medio ambiente. 3. Tendencia de desarrollo futuro Con el avance continuo de la tecnología industrial y los requisitos de protección ambiental cada vez más estrictos, la aplicación de ladrillos huecos de alúmina en hornos industriales será cada vez más extensa. En el futuro, los ladrillos huecos de alúmina se desarrollarán hacia una mayor pureza, mayor densidad y mejor rendimiento para satisfacer la búsqueda continua de rendimiento del material por parte de los hornos industriales. Al mismo tiempo, con el desarrollo continuo de nueva tecnología de materiales, el proceso de preparación de ladrillos huecos de alúmina también se optimizará continuamente para mejorar la eficiencia de producción y la estabilidad del rendimiento de los materiales.

Leer más -

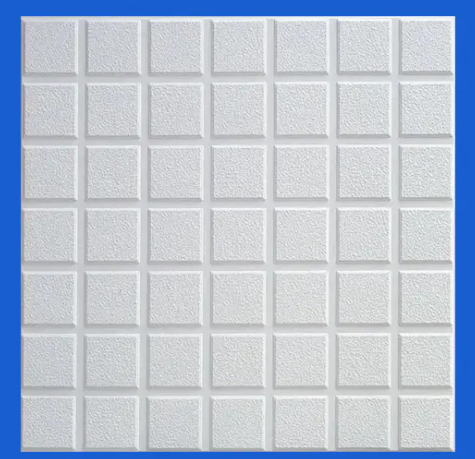

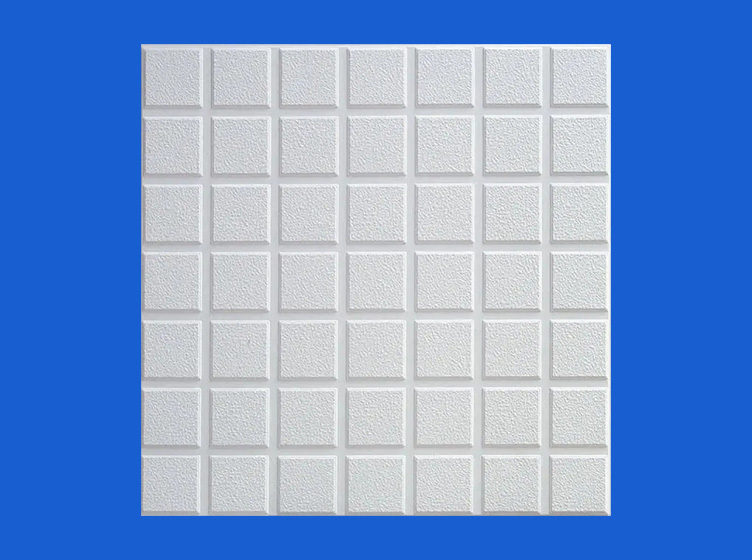

La indispensabilidad de la placa de calcio y silicio en la vida moderna

Con el desarrollo de la ciencia y la tecnología y el progreso de la sociedad, los nuevos materiales se utilizan cada vez más en la vida moderna. Entre ellos, Silicio de calcio La placa se ha convertido en uno de los materiales importantes en la vida moderna con su rendimiento único y sus amplios campos de aplicación. La placa de calcio y silicio, también conocida como placa compuesta de yeso, es un nuevo tipo de placa hecha de polvo de yeso natural, cemento blanco, pegamento, fibra de vidrio y otros materiales. No solo tiene buenas propiedades como resistencia al fuego, a la humedad, aislamiento acústico y aislamiento térmico, sino que también tiene un buen desempeño en procesabilidad y protección ambiental. Estas características hacen que los tableros de calcio y silicio desempeñen un papel indispensable en la vida moderna. En primer lugar, el rendimiento ignífugo del tablero de silicio cálcico es excelente. Cuando ocurre un incendio, el tablero de calcio y silicio puede absorber rápidamente el calor y liberar moléculas de agua, evitando así de manera efectiva la propagación del fuego. Esta característica hace que los tableros de calcio y silicio sean el material ignífugo preferido para edificios de gran altura, edificios públicos y otros lugares. En segundo lugar, el tablero de silicio cálcico tiene un buen rendimiento a prueba de humedad. Cuando el aire interior es húmedo, el tablero de calcio y silicio puede absorber moléculas de agua en el aire; cuando el aire está seco, puede liberar moléculas de agua, manteniendo así el equilibrio de la humedad interior. Esta característica hace que los tableros de calcio y silicio se utilicen ampliamente en ambientes húmedos como sótanos y baños. En tercer lugar, el tablero de silicio cálcico también tiene buenas propiedades de aislamiento acústico y térmico. Su material único y su diseño estructural permiten que el tablero de silicio cálcico aísle eficazmente el ruido y el calor y mejore la comodidad del ambiente interior. Por lo tanto, el tablero de silicio cálcico se usa ampliamente en la decoración de techos, tabiques y otros lugares en lugares residenciales y de oficinas. Finalmente, el tablero de calcio y silicio también tiene las ventajas de ser renovable y proteger el medio ambiente. Las principales materias primas de los tableros de silicio cálcico son el yeso natural y los materiales silíceos, que son recursos renovables y no producen sustancias nocivas durante el proceso de producción. Por lo tanto, el tablero de calcio y silicio es un material de construcción ecológico y respetuoso con el medio ambiente que cumple con los requisitos de la sociedad moderna para el desarrollo sostenible. La placa de silicio cálcico, con sus buenas características ignífugas, a prueba de humedad, aislamiento acústico, aislamiento térmico y características renovables y respetuosas con el medio ambiente, se ha convertido en un material de construcción y decoración indispensable en la vida moderna. Con el avance de la ciencia y la tecnología y la búsqueda de calidad de vida por parte de las personas, las perspectivas de aplicación del tablero de calcio y silicio serán más amplias.

Leer más -

La seguridad contra incendios es lo primero: materiales aislantes con propiedades retardantes de llama

La seguridad contra incendios es una preocupación primordial en cualquier proyecto de construcción, ya sea una casa residencial, un edificio comercial o una instalación industrial. Los materiales aislantes desempeñan un papel crucial a la hora de garantizar que las estructuras estén adecuadamente protegidas contra los riesgos de incendio. En los últimos años, ha habido un énfasis creciente en la utilización de materiales aislantes con propiedades ignífugas para mejorar los estándares de seguridad contra incendios y minimizar el riesgo de incidentes relacionados con incendios. Materiales de aislamiento están diseñados específicamente para inhibir la propagación de llamas y reducir la velocidad de combustión cuando se exponen al fuego. Estos materiales están diseñados para soportar altas temperaturas y evitar la rápida propagación de las llamas por todo un edificio, proporcionando así un tiempo valioso para que los ocupantes evacuen de forma segura y para que los bomberos contengan el incendio. Uno de los tipos más comunes de Materiales de aislamiento Es lana mineral, también conocida como lana de roca o lana de escoria. La lana mineral se deriva de minerales naturales como la roca volcánica o la escoria de alto horno y es conocida por sus excepcionales propiedades de resistencia al fuego. Posee un alto punto de fusión y no contribuye a la propagación del fuego, lo que lo convierte en una opción ideal para aplicaciones donde la seguridad contra incendios es una preocupación principal. Otra opción popular como material aislante es la fibra de vidrio. El aislamiento de fibra de vidrio se compone de finas fibras de vidrio que se entrelazan para crear una estera densa. Estas fibras se tratan con productos químicos retardantes de llama durante el proceso de fabricación para mejorar su resistencia al fuego. El aislamiento de fibra de vidrio ralentiza eficazmente el avance de las llamas y ayuda a evitar que el fuego se propague rápidamente dentro de un edificio. El aislamiento de celulosa es otra opción que está ganando popularidad por sus propiedades retardantes de llama. El aislamiento de celulosa está hecho de fibras de papel reciclado tratadas con compuestos de borato, que actúan como retardantes de llama naturales. Los boratos son muy eficaces para inhibir el proceso de combustión al interferir con las reacciones químicas que ocurren cuando los materiales se exponen al calor y al oxígeno. Como resultado, el aislamiento de celulosa proporciona una excelente protección contra incendios y al mismo tiempo ofrece un rendimiento térmico superior. Además de estos materiales aislantes tradicionales, también existen opciones innovadoras retardantes de llama disponibles en el mercado. Por ejemplo, los recubrimientos intumescentes se aplican a las superficies para crear una barrera protectora que se expande cuando se expone al calor, formando una capa gruesa y aislante que ayuda a apagar las llamas. Estos recubrimientos se pueden aplicar a una variedad de sustratos, incluidos madera, acero y hormigón, lo que los convierte en soluciones versátiles para mejorar la seguridad contra incendios en diferentes tipos de edificios. Al seleccionar materiales aislantes con propiedades ignífugas, es esencial considerar no sólo su rendimiento de resistencia al fuego sino también su durabilidad general, eficiencia térmica e impacto ambiental. Si bien los materiales retardantes de llama están diseñados para mitigar el riesgo de incendio, también deben cumplir estrictos estándares de seguridad y requisitos reglamentarios para garantizar su eficacia en aplicaciones del mundo real. La instalación y el mantenimiento adecuados son factores cruciales para maximizar los beneficios de seguridad contra incendios de los materiales aislantes ignífugos. El aislamiento debe instalarse de acuerdo con las pautas del fabricante y los códigos de construcción para garantizar un rendimiento óptimo. También se deben realizar inspecciones periódicas y controles de mantenimiento para identificar cualquier signo de daño o degradación que pueda comprometer la resistencia al fuego del aislamiento. Placa de silicio de calcio Aplicación: El tablero de calcio y silicio es un nuevo tipo de tablero fabricado principalmente de materiales de silicio y calcio mediante procesos como despulpado, conformado, curado con vapor, secado, lijado y posprocesamiento. El producto tiene las ventajas de ser liviano, de alta resistencia, aislamiento contra incendios y buena procesabilidad, y puede usarse ampliamente en paredes divisorias cortafuegos, paneles de techo, conductos de aire, tableros divisorios para varios barcos y puertas cortafuegos en edificios públicos y de gran altura. edificios.

Leer más -

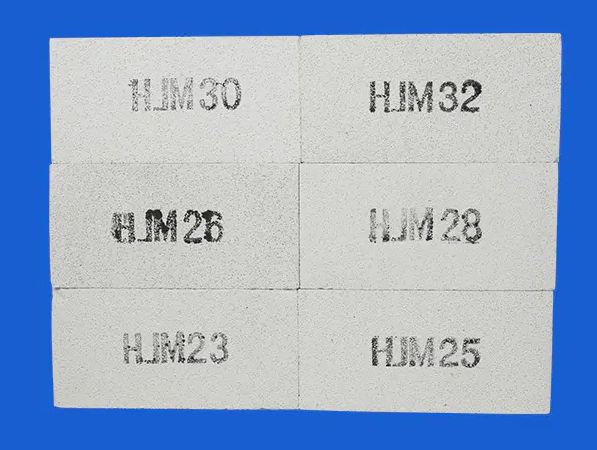

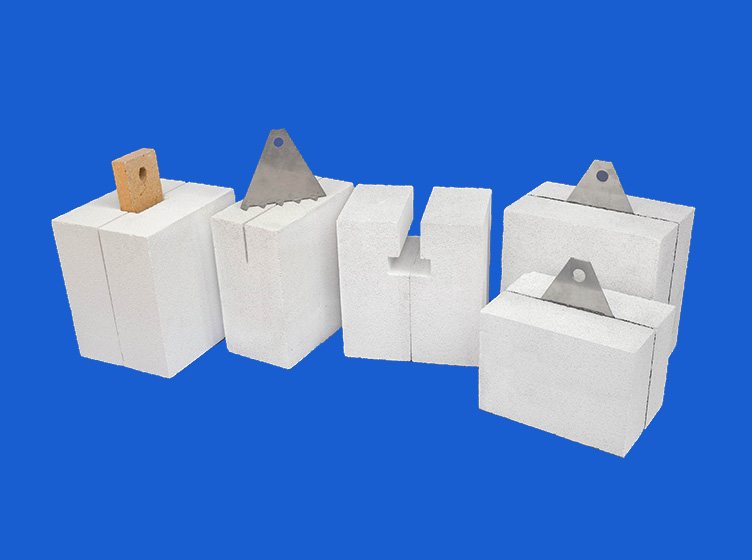

Ladrillos refractarios aislantes: la columna vertebral de los hornos de alto rendimiento

Ladrillos refractarios aislantes sirven como columna vertebral de hornos de alto rendimiento y desempeñan un papel fundamental en el mantenimiento de la eficiencia y durabilidad de estas estructuras industriales críticas. Los hornos son esenciales en diversas industrias, incluidas la cerámica, la metalurgia y la manufactura, donde se utilizan para procesos como secado, cocción y calcinación. Estos procesos implican altas temperaturas, condiciones duras y, a menudo, un funcionamiento prolongado, lo que exige materiales que puedan soportar entornos tan extremos. Los ladrillos refractarios aislantes están a la altura de este desafío, ofreciendo una combinación de aislamiento térmico, resistencia mecánica y resistencia al choque térmico. Una de las funciones principales de los ladrillos refractarios aislantes en hornos de alto rendimiento es proporcionar aislamiento térmico. Los hornos funcionan a temperaturas elevadas, que a menudo superan varios cientos o incluso miles de grados Celsius. Sin un aislamiento adecuado, se produciría una pérdida significativa de calor, lo que provocaría un mayor consumo de energía y una reducción de la eficiencia. Los ladrillos refractarios aislantes están diseñados para tener una baja conductividad térmica, lo que significa que minimizan la transferencia de calor desde el interior del horno al entorno circundante. Este aislamiento ayuda a mantener altas temperaturas dentro del horno, promoviendo un calentamiento eficiente y uniforme de los materiales mientras se conserva energía. Los ladrillos refractarios aislantes contribuyen a la integridad estructural de los hornos de alto rendimiento. Estos ladrillos están diseñados para resistir tensiones mecánicas, expansión térmica y otras fuerzas que experimentan los hornos durante su funcionamiento. La capacidad de los ladrillos refractarios aislantes para resistir tales condiciones garantiza la estabilidad y longevidad de la estructura del horno, reduciendo la necesidad de mantenimiento y reparaciones frecuentes. Al servir como columna vertebral confiable, estos ladrillos permiten que los hornos funcionen de manera consistente y segura, satisfaciendo las demandas de los procesos de producción industrial. Además de aislamiento térmico y soporte estructural, los ladrillos refractarios aislantes ofrecen resistencia al choque térmico. Los hornos están sujetos a cambios rápidos de temperatura, especialmente durante el arranque, el apagado y las fluctuaciones del proceso. Estas variaciones de temperatura pueden provocar tensión dentro del revestimiento del horno, lo que podría provocar grietas y fallas si no se abordan adecuadamente. Los ladrillos refractarios aislantes están diseñados para resistir el choque térmico, lo que significa que pueden soportar cambios bruscos de temperatura sin comprometer su integridad. Esta resistencia al choque térmico mejora la durabilidad y confiabilidad de los hornos de alto rendimiento, asegurando un funcionamiento ininterrumpido y minimizando el tiempo de inactividad. Ladrillos refractarios aislantes desempeñan un papel crucial en la optimización del rendimiento de los hornos de alto rendimiento. Al minimizar la pérdida de calor, proporcionar soporte estructural y resistir el choque térmico, estos ladrillos contribuyen a la eficiencia general de las operaciones del horno. La operación eficiente del horno se traduce en un menor consumo de energía, menores costos de producción y una mejor calidad del producto. Ya sea en la industria cerámica para cocer alfarería o en la industria metalúrgica para fundir metales, el rendimiento de los hornos depende en gran medida de la calidad y funcionalidad de sus ladrillos refractarios aislantes. Ladrillo de techo suspendido HJM Aplicación: Diversos hornos industriales, como materiales de techo, paredes y revestimiento de hornos de solera de rodillos, hornos anulares, hornos de campana, hornos de calentamiento, hornos de craqueo, hornos térmicos, hornos lanzadera, hornos de túnel, hornos de rodillos, hornos de amoníaco y hornos de esmalte. .

Leer más