-

¿Cuáles son las ventajas del rendimiento de aislamiento térmico de los refractarios monolíticos en la aplicación?

Los materiales refractarios amorfos se utilizan ampliamente en muchos campos industriales de alta temperatura debido a su excelente rendimiento de aislamiento térmico. Su excelente rendimiento proviene de su composición y estructura de material únicos. Este tipo de material generalmente está compuesto por agregados, aglutinantes y diversos aditivos de alta refractaria. En condiciones de alta temperatura, se producirán reacciones físicas y químicas complejas entre estos componentes para formar una microestructura densa y estable. Esta estructura no solo puede aislar efectivamente la transferencia de calor, sino también mantener la integridad del material en condiciones de alta temperatura y evitar que el agrietamiento y el espalda causen el estrés térmico. En la industria de fundición de acero, el rendimiento de aislamiento térmico de los materiales refractarios amorfos es particularmente importante. Los equipos clave, como los calzoncillos y los convertidores, enfrentan temperaturas internas extremadamente altas y campos de estrés térmico complejos durante la operación. Los refractarios tradicionales a menudo son difíciles de resistir tales entornos extremos, mientras que los materiales refractarios amorfos pueden reducir efectivamente el gradiente de temperatura dentro del equipo y reducir significativamente el daño al equipo causado por el estrés térmico con su excelente rendimiento de aislamiento térmico. Este desempeño no solo extiende la vida útil del equipo, sino que también mejora la eficiencia de la producción y reduce los costos de mantenimiento, creando así mayores beneficios económicos para la empresa. En industrias de materiales de construcción como cemento y vidrio, materiales refractarios amorfos También juega un papel clave. Los hornos rotativos de cemento y los hornos de fusión de vidrio deben resistir el fregado y la erosión de las llamas de alta temperatura y los materiales fundidos durante la operación. Gracias a su excelente rendimiento de aislamiento térmico, los materiales refractarios amorfos pueden reducir efectivamente la temperatura de la pared exterior del equipo, reducir la pérdida de calor y mejorar la eficiencia térmica. Al mismo tiempo, su excelente rendimiento anti-Eerosión asegura el funcionamiento estable del equipo en un entorno de alta temperatura, mejorando aún más la seguridad y la economía de la producción. En las industrias energéticas como los petroquímicos y la electricidad, el rendimiento del aislamiento térmico de los materiales refractarios amorfos también tiene ventajas significativas. Hornos de agrietamiento catalítico en plantas y calderas petroquímicas en la industria de la energía y otros equipos necesitan resistir altas temperaturas y entornos de estrés térmico complejos. La aplicación de materiales refractarios amorfos no solo mejora la eficiencia térmica del equipo, sino que también reduce el consumo de energía y las emisiones de gases de efecto invernadero, lo que es muy consistente con la tendencia global actual de protección ambiental y desarrollo sostenible. 33

Leer más -

Cómo mejorar la estabilidad de los ladrillos refractarios aislantes

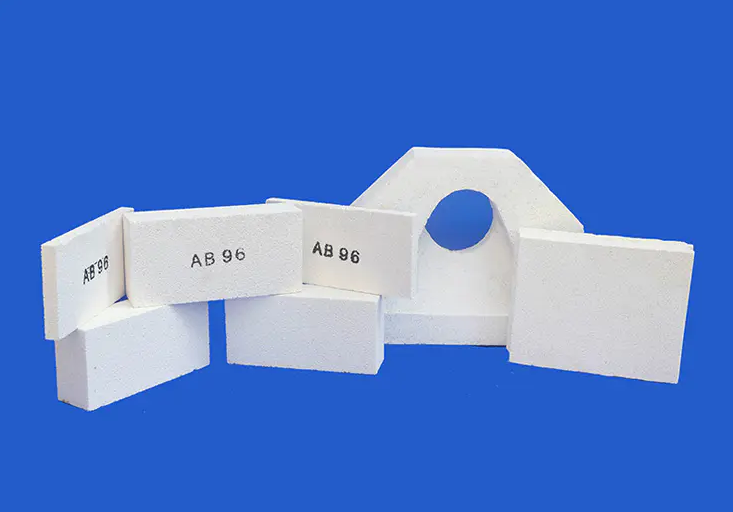

En el proceso de fabricación de ladrillos refractarios aislantes , la selección de materias primas es crucial y afecta directamente el rendimiento y la estabilidad del producto final. Dongtai Hongda es muy consciente de esto, por lo que ha tomado medidas de control estrictas en el proceso de adquisición de materias primas. La compañía se compromete a seleccionar materias primas de alta calidad que se han examinado y probado estrictamente para garantizar que cada lote de materias primas pueda cumplir con los altos estándares de la industria. Con este fin, Dongtai Hongda ha formado un equipo profesional de adquisición de materias primas para profundizar en el mercado y comprender las tendencias de la industria en tiempo real para garantizar que las materias primas compradas no solo cumplan con los estándares nacionales, sino que también cumplan con los requisitos estrictos de la compañía para altos. calidad y alta estabilidad. Además, Dongtai Hongda realiza regularmente evaluaciones y auditorías integrales de los proveedores de materias primas para garantizar la confiabilidad y estabilidad de las fuentes de materias primas, lo que establece una base sólida para el alto rendimiento de los productos. En términos de tecnología de producción, Dongtai Hongda también demuestra su profesionalismo y previsión. El proceso de producción es uno de los factores clave que afectan la estabilidad de los ladrillos refractarios aislantes. La compañía ha adoptado una serie de tecnologías y equipos de procesos avanzados para garantizar la alta estabilidad y el excelente rendimiento de los productos durante el proceso de fabricación. Por ejemplo, Dongtai Hongda ha introducido una línea automatizada de producción de lotes y moldeo, que mejora significativamente la densidad y la uniformidad del producto controlando con precisión la proporción de materias primas y presión de moldeo, mejorando así su resistencia a la conmoción térmica y resistencia mecánica. Además, equipado con equipos de disparo avanzados como el horno de túnel de alta temperatura y el horno de transporte de 1700 ℃, Dongtai Hongda puede controlar efectivamente la curva de temperatura y la atmósfera durante el proceso de disparo al tiempo que cumple con los requisitos de disparo de alta temperatura, mejorando aún más la estabilidad y rendimiento del producto. La innovación en el diseño del producto también es uno de los factores clave para el éxito de Dongtai Hongda en el campo de los ladrillos refractarios aislantes. La compañía tiene un equipo profesional de I + D que presta mucha atención a la dinámica del mercado y las tendencias de la industria, y continúa innovando el diseño de productos para satisfacer las necesidades de aplicaciones de diferentes industrias y diferentes condiciones de trabajo. Por ejemplo, para el entorno de corrosión de alta temperatura de industrias específicas, Dongtai Hongda ha desarrollado ladrillos refractarios aislantes con excelente resistencia a la corrosión; Y para las aplicaciones que necesitan resistir un mayor estrés mecánico, la compañía ha diseñado productos de alta resistencia y alta tinción. Estos diseños innovadores no solo mejoran la estabilidad del producto, sino que también amplían efectivamente el rango de aplicaciones del producto y satisfacen las diversas necesidades del mercado.

Leer más -

¿Cuáles son los efectos de las materias primas sobre la estabilidad de los ladrillos refractarios aislantes?

El rendimiento de ladrillos refractarios aislantes se ve directamente afectado por el tipo de materias primas, especialmente en términos de composición química y propiedades físicas. Dongtai Hongda resistente al calor de materiales Co., Ltd. utiliza principalmente arcilla refractaria como materia prima central en el proceso de producción. Esto se debe a que la arcilla refractaria no solo tiene excelentes propiedades refractarias, sino que también muestra buena plasticidad, lo que lo convierte en una opción ideal para fabricar ladrillos refractarios aislantes. Para satisfacer las necesidades específicas de los clientes y los requisitos de rendimiento de los productos, la compañía también agregará materiales ligeros como cuentas flotantes, clínker de arcilla refractario, cenizas volantes, etc. de acuerdo con las condiciones reales. La adición de estos materiales livianos no solo reduce efectivamente la densidad de volumen del producto, sino que también mejora significativamente su rendimiento de aislamiento térmico, optimiza la microestructura de los ladrillos refractarios aislantes y mejora la resistencia al choque térmico y la resistencia al desgaste. En la producción de ladrillos refractarios aislantes, la composición de las materias primas es crucial para su estabilidad y confiabilidad. Dongtai Hongda Refractary Material Co., Ltd. controla estrictamente la composición química, especialmente el contenido de alúmina (AL2O3), en la selección de materias primas. La alúmina es uno de los componentes principales de los materiales refractarios, y su contenido afecta directamente la resistencia a la refractarios y la corrosión de los ladrillos refractarios aislantes. Para garantizar que el contenido de Al2O3 de cada lote de materias primas esté dentro del rango especificado, la compañía utiliza un análisis preciso de composición química para garantizar la estabilidad y la consistencia del producto, mejorando así la confiabilidad del producto final. La tecnología de procesamiento de las materias primas también tiene un profundo impacto en el rendimiento de los ladrillos refractarios aislantes. En el proceso de producción de Dongtai Hongda Refractory Materials Co., Ltd., las materias primas pasan por varios enlaces clave, como el lote, la mezcla, el moldeo, el secado y el disparo. Entre ellos, las etapas de moldeo y disparo son cruciales para el rendimiento final del producto. Durante el proceso de moldeo, las materias primas deben presionarse uniformemente para garantizar que la densidad y la resistencia del producto cumplan con los estándares; Y durante la etapa de disparo, las materias primas deben sufrir sinterización de alta temperatura para formar una microestructura densa. Dongtai Hongda Refractary Materials Co., Ltd. utiliza tecnologías avanzadas de moldeo y disparo para garantizar que las materias primas se procesen completamente durante el proceso de procesamiento, lo que no solo mejora la estabilidad de los ladrillos refractarios aislantes, sino que también extiende su vida útil. 33333

Leer más -

What factors affect the high temperature resistance of monolithic refractories

Refractory materials are widely used in high temperature environments, especially in industries such as metallurgy, chemical industry and power. Its high temperature resistance directly affects the safety and economy of equipment. In the research and development and production of refractory materials, Dongtai Hongda focuses on the comprehensive optimization of factors such as material composition, preparation process and use environment to ensure the excellent performance of products under high temperature conditions. Optimization of material compositionThe selection of refractory aggregates is one of the key factors affecting the high temperature resistance of refractory materials. Dongtai Hongda uses high-quality refractory aggregates, including high alumina, silica and magnesium. These aggregates not only have high melting points, but also have low thermal expansion coefficients and excellent thermal shock resistance, which can effectively improve the stability and durability of refractory materials in high temperature environments.Binders play a vital role in refractory materials. They tightly combine aggregates and powders to ensure the structural stability of materials at high temperatures. Dongtai Hongda uses high-performance binders such as silicate cement, aluminate cement and phosphates to enhance the mechanical strength and high temperature stability of refractory materials. In addition, the use of admixtures, such as plasticizers, accelerators and water reducers, also has a significant impact on the construction performance and high temperature resistance of refractory materials. By accurately adjusting the type and amount of admixtures, Dongtai Hongda is able to optimize the comprehensive performance of refractory materials and ensure that they maintain stable physical and chemical properties in high temperature environments. Improvement of preparation processThe preparation process of refractory materials also has an important impact on their high temperature resistance. The accuracy of batching and mixing is the basis for ensuring the stability of material performance. Dongtai Hongda uses advanced automatic batching and mixing equipment to ensure the accurate measurement and uniform mixing of each raw material, thereby improving the overall performance of refractory materials.During the molding and curing process, Dongtai Hongda optimizes the molding process and curing conditions, and adopts advanced technologies such as vibration molding and pressure molding to ensure that the material forms a dense structure. During the curing process, stable chemical bonds are formed through full reaction, which further enhances the high temperature resistance of refractory materials. The firing process is a key link in the preparation of refractory materials. Dongtai Hongda uses advanced firing equipment such as high-temperature tunnel kilns and shuttle kilns to ensure that the materials react fully at high temperatures and form a stable crystalline structure. At the same time, a reasonable cooling system helps to avoid cracks and peeling during the cooling process, thereby improving the high-temperature resistance of refractory materials. Adaptability to the use environmentThe use environment of refractory materials also has a significant impact on their high-temperature resistance. Inside high-temperature equipment, there is often a large temperature gradient, which puts higher requirements on the thermal shock resistance of refractory materials. Dongtai Hongda has significantly improved the thermal shock resistance of refractory materials by optimizing the material formula and preparation process, ensuring that it can effectively cope with temperature changes inside high-temperature equipment.At the same time, corrosive gases and melts inside the equipment pose a challenge to the chemical stability of refractory materials. To this end, Dongtai Hongda gives priority to refractory aggregates and binders with high corrosion resistance when selecting materials, and further improves the chemical stability of refractory materials by adding anti-corrosion agents and other measures, thereby extending their service life.

Leer más -

How to improve the strength of insulating refractory bricks

In today's industrial applications, the strength and performance of insulating refractory bricks directly affect the safety and production efficiency of equipment. Dongtai Hongda Company continues to explore and innovate in this field, and is committed to improving the overall performance of insulating refractory bricks by optimizing raw material selection, improving production processes, and adding reinforcing agents and binders. Optimizing raw material selection and proportioningThe improvement of the strength of insulating refractory bricks is inseparable from the careful selection and scientific proportioning of raw materials. Dongtai Hongda Company selects high-purity refractory raw materials, including high-quality siliceous and high-alumina clays. These raw materials not only have excellent bonding properties, but also have high refractoriness. During the raw material screening process, the company strictly controls the impurity content to ensure uniform particle distribution, thereby improving the overall strength of the product. In addition, Dongtai Hongda is also actively exploring the application of new raw materials, such as adding hard particles such as quartz sand and corundum in appropriate amounts. These hard particles can form a stable skeleton structure during the firing process, thereby further enhancing the strength and durability of the product. Improving production processes and molding technologiesThe innovation of production processes and molding technologies is an important part of improving the strength of insulating refractory bricks. Dongtai Hongda Company introduced advanced automated batching and molding production lines to ensure that each batch of products has accurate batching and stable shape. During the molding process, the company uses high-pressure molding technology to increase the molding pressure to make the raw material particles more closely bonded, thereby significantly improving the density and strength of the product. At the same time, Dongtai Hongda has also introduced advanced firing technologies such as high-temperature tunnel kilns and shuttle kilns. By accurately controlling the firing temperature and insulation time, a more stable crystalline structure is formed inside the product, further improving its strength and fire resistance. Adding reinforcing agents and bindersIn order to further improve the strength of insulating refractory bricks, Dongtai Hongda Company adopted the strategy of reinforcing agents and binders in the production process. Reinforcing agents such as alumina powder and silica fume can significantly improve the firing properties and bonding strength of raw materials. Inorganic gelling materials such as binders such as cement and water glass form chemical bonds during the firing process, firmly binding the raw material particles together, thereby improving the overall strength of the product. It should be emphasized that the amount of reinforcing agents and binders added must be strictly controlled. Excessive amounts may lead to a decrease in product performance or cause other adverse effects.

Leer más -

How to improve the thermal insulation performance of insulating refractory bricks

In today's industrial field, the thermal insulation performance of insulating refractory bricks is of vital importance to improve energy efficiency and reduce production costs. Dongtai Hongda is committed to providing customers with high-performance insulating refractory brick products by relying on its continuous innovation in raw material selection, production process and molding technology. Optimize raw material selection and ratioThe selection and proportion of raw materials are key factors in improving the thermal insulation performance of insulating refractory bricks. Dongtai Hongda adheres to high standards and uses high purity refractory raw materials, including high quality silica and high alumina clay. These raw materials not only have excellent bonding properties, plasticity and firing shrinkage, but also have sufficient refractoriness. After strict raw material screening and scientific ratio design, the company's products have been significantly improved in thermal insulation performance and overall strength. In addition, Dongtai Hongda Company actively explores the application of new raw materials, such as expanded perlite and iron oxide powder. The introduction of these new materials not only improves the thermal insulation effect of the product, but also enhances its high temperature resistance, providing customers with more competitive product choices. Innovative production process and molding technologyIn the production process of insulating refractory bricks, innovation in process and molding technology is also crucial to improving product performance. Dongtai Hongda Company has introduced advanced automatic batching and molding production lines, which ensure the uniformity and density of the internal structure of the product through precise batching and fine molding technology. In addition, the company also adopts advanced firing technologies such as high-temperature tunnel kilns and shuttle kilns to ensure the formation of a more stable insulation layer inside the product by precisely controlling the firing temperature and insulation time. The application of this technology not only improves the thermal insulation performance of the product, but also provides a guarantee for the long-term stability of the product. Application of plasticizers and combustible additivesIn order to further improve the thermal insulation performance of insulating refractory bricks, Dongtai Hongda Company implemented the strategy of adding plasticizers and combustible additives. Plasticizers, such as inorganic or organic substances such as bentonite, significantly improve the plasticity and molding properties of raw materials, making the product denser during the firing process and effectively reducing the transfer of heat. At the same time, adding combustible materials can form more pore structures during the firing process. These pores effectively block the heat transfer path and further enhance the insulation effect. However, it is worth noting that the particle size and shape of the combustible additives have an important influence on the final thermal insulation performance, so strict control is required during selection and proportioning.

Leer más -

Cómo mejorar el rendimiento de alta resistencia térmica de los ladrillos refractarios aislantes

En ambientes de alta temperatura, el rendimiento de ladrillos refractarios aislantes está directamente relacionado con la seguridad y eficiencia de los equipos industriales. Dongtai Hongda lo sabe muy bien, por lo que se compromete a proporcionar ladrillos refractarios aislantes con alta resistencia térmica y alta estabilidad para satisfacer las necesidades de diferentes industrias. Control estricto de materias primas de alta calidad. La selección de las materias primas es un factor clave para determinar las prestaciones de los ladrillos refractarios aislantes. Dongtai Hongda utiliza materias primas de alta calidad, como alúmina (Al₂O₃) y silicato (SiO₂) de alta pureza. Estos materiales no sólo tienen una excelente estabilidad térmica y una baja conductividad térmica, sino que también tienen una buena estabilidad química, lo que constituye la base de una alta resistencia térmica. . A través de procesos científicos de dosificación y mezcla, se garantiza que la reacción química entre las materias primas se lleve a cabo por completo, formando una microestructura densa y estable, mejorando así significativamente el rendimiento general de resistencia térmica del material. Diseño estructural avanzado El efecto aislante térmico de los ladrillos refractarios aislantes está estrechamente relacionado con su diseño estructural. Dongtai Hongda adopta un diseño de estructura compuesta de múltiples capas, que combina diferentes materiales y espesores para formar un gradiente de resistencia térmica, que efectivamente ralentiza la velocidad de transferencia de calor. Al mismo tiempo, con la ayuda de tecnología avanzada de espuma y tecnología de control de poros, se forma en el interior una estructura de poros distribuida uniformemente, lo que mejora aún más el rendimiento del aislamiento térmico. Este innovador diseño estructural no solo mejora el efecto de aislamiento térmico de los ladrillos refractarios aislantes, sino que también mejora su resistencia al choque térmico, lo que le permite mantener una mayor estabilidad y confiabilidad en ambientes de alta temperatura. Proceso de producción innovador Para garantizar la excelente calidad de los ladrillos refractarios aislantes, Dongtai Hongda ha introducido equipos de producción inteligentes y automatizados en el proceso de producción, incluidos sistemas de procesamiento por lotes automáticos, equipos de moldeo de alta precisión y hornos de túnel de alta temperatura. Estos equipos avanzados garantizan una fabricación precisa y una calidad estable de los productos. Además, Dongtai Hongda también utiliza tecnología avanzada de tratamiento térmico para optimizar la estructura cristalina dentro de los ladrillos refractarios aislantes controlando con precisión la temperatura de cocción y el tiempo de mantenimiento, mejorando significativamente la resistencia térmica y mecánica del material. Estricto sistema de gestión de calidad. Dongtai Hongda se compromete a mantener altos estándares de gestión de calidad en cada eslabón de producción. Desde la adquisición de materias primas hasta la entrega de productos terminados, cada paso ha sido sometido a estrictas pruebas y controles de calidad para garantizar que cada ladrillo refractario aislante cumpla con excelentes estándares de calidad. Nuestro sistema de gestión de calidad no solo mejora la eficiencia de la producción, sino que también brinda a los clientes garantías confiables de productos.

Leer más -

Influencia del diseño del material en la resistencia al choque térmico de refractarios monolíticos.

En aplicaciones industriales de alta temperatura, refractarios monolíticos jugar un papel vital. Este tipo de material no sólo tiene que soportar temperaturas extremadamente altas, sino que también debe mantener la integridad estructural y la estabilidad del rendimiento durante cambios drásticos de temperatura, especialmente en términos de resistencia al choque térmico. El diseño de materiales es un vínculo clave para mejorar la resistencia al choque térmico de materiales refractarios sin forma. Su impacto es de largo alcance y complejo, e involucra muchos aspectos. En primer lugar, la selección de ingredientes es la base del diseño del material y afecta directamente la resistencia al choque térmico de los materiales refractarios monomorfos. El óxido de aluminio (Al2O3) se ha convertido en uno de los principales componentes de los materiales refractarios amorfos debido a su alto punto de fusión, alta dureza y excelente estabilidad química. Las investigaciones muestran que ajustar el contenido y la forma cristalina de Al2O3 puede afectar significativamente el coeficiente de expansión térmica, la conductividad térmica y el módulo elástico del material, afectando así directamente su resistencia al choque térmico. Además, la selección de materias primas como el silicio y la magnesia también debe considerarse exhaustivamente en función de escenarios de aplicación específicos para lograr el mejor efecto de resistencia al choque térmico. El control de la microestructura es uno de los factores clave que determinan las propiedades de los materiales. Para los materiales refractarios sin forma, las características microestructurales como el tamaño de grano, la porosidad y la distribución de los poros tienen un impacto importante en su resistencia al choque térmico. Al optimizar el proceso de sinterización, como ajustar la temperatura de sinterización, el tiempo de mantenimiento y las condiciones atmosféricas, se puede controlar eficazmente el crecimiento de los granos, formando una estructura de grano fina y uniforme, reduciendo los defectos internos y mejorando así la tenacidad y la resistencia al agrietamiento del material. . Al mismo tiempo, una cantidad adecuada de porosidad puede aliviar el estrés térmico, porque los poros pueden servir como canales para la liberación de estrés y reducir la concentración de estrés térmico causado por los cambios de temperatura. La introducción de aditivos también puede mejorar significativamente la resistencia al choque térmico de los materiales refractarios monolíticos. Por ejemplo, las nanopartículas, debido a su alta superficie específica y actividad, pueden formar estructuras de interfaz a nanoescala en materiales, mejorando así la resistencia general del material. La fibra cerámica puede mejorar la tenacidad del material y reducir el daño al material causado por el estrés térmico. Además, algunos aditivos especiales, como el óxido de circonio (ZrO2), debido a su efecto de endurecimiento por cambio de fase, pueden sufrir cambios de fase a altas temperaturas y absorber el estrés térmico, mejorando así aún más la resistencia al choque térmico del material. El diseño de materiales compuestos es otra forma eficaz de mejorar la resistencia al choque térmico de materiales refractarios sin forma. Seleccionando cuidadosamente los materiales de la matriz y el refuerzo para lograr una buena coincidencia de coeficientes de expansión térmica, se puede reducir eficazmente la tensión térmica en la interfaz y mejorar la resistencia al choque térmico del material compuesto. Por ejemplo, la combinación de óxido de aluminio con circonio puede formar un material compuesto con una excelente resistencia al choque térmico. Al mismo tiempo, el uso de tecnología de refuerzo de fibras, como la adición de fibras de acero o fibras refractarias a los moldeables refractarios, puede mejorar significativamente la tenacidad y la resistencia al agrietamiento del material, y mejorar aún más su resistencia al choque térmico.

Leer más -

¿Cuáles son los pasos de la fundición de refractarios monolíticos?

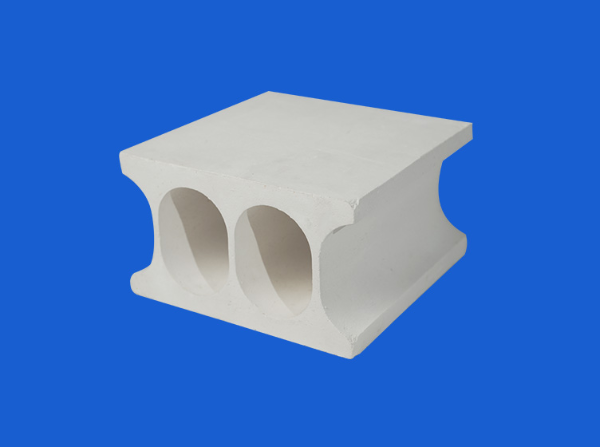

En la industria refractaria, refractarios monolíticos han atraído una gran atención debido a su excelente resistencia al fuego, resistencia a la corrosión y flexibilidad. La fundición, como proceso de moldeo importante para refractarios monolíticos, se usa ampliamente en diversos equipos industriales de alta temperatura y se ha convertido en una forma importante de lograr refractarios de alto rendimiento. Preparación de materia prima El primer paso en la fundición es la preparación de las materias primas, lo que implica una proporción razonable de agregados refractarios, aglutinantes y agua. Los agregados refractarios son sustancias granulares que constituyen el cuerpo principal de los materiales refractarios, y los más comunes incluyen alúmina, óxido de magnesio y sílice. Los aglutinantes son materiales clave que unen las partículas de agregados refractarios, que generalmente incluyen vidrio soluble, fosfatos y aluminatos. La adición de agua tiene como objetivo ajustar la fluidez y viscosidad de la suspensión para garantizar el buen progreso del proceso de fundición. En la etapa de preparación de la materia prima, es fundamental controlar estrictamente la proporción y la distribución del tamaño de las partículas de cada componente para garantizar el rendimiento y la calidad del producto final. Además, el secado y el pretratamiento de las materias primas también son eslabones importantes que no se pueden ignorar para evitar burbujas y grietas durante el proceso de fundición y garantizar la integridad y durabilidad del producto. preparación de lechada Después de mezclar las materias primas preparadas en una proporción específica, agregue una cantidad adecuada de agua para agitar y formar una suspensión fluida. Durante el proceso de preparación de la lechada, el control de la velocidad y el tiempo de agitación es crucial para garantizar que los componentes se mezclen uniformemente. Además, la viscosidad y fluidez de la lechada deben ajustarse según el escenario de aplicación específico para cumplir con los diferentes requisitos de construcción. En el proceso de preparación de la lechada, es igualmente importante eliminar las burbujas de la lechada. La presencia de burbujas no sólo afectará la densidad y resistencia del producto final, sino que incluso puede provocar grietas y caídas durante el uso. Por lo tanto, métodos eficaces como la desgasificación al vacío o la desgasificación ultrasónica pueden mejorar significativamente la calidad de la suspensión. Preparación de moldes y fundición. El molde juega un papel vital en el proceso de fundición. Según la forma y tamaño del producto requerido, seleccionar un molde adecuado para su preparación. El material y la precisión del molde afectan directamente la calidad y rendimiento del producto final. Una vez preparado el molde, vierte con cuidado la suspensión preparada en el molde. Durante el proceso de fundición, es necesario controlar el caudal y el caudal de la lechada para evitar burbujas y grietas. Al mismo tiempo, asegure el sellado del molde para evitar que la lechada se escape durante el proceso de fundición. Vibración y curado Para mejorar aún más la densidad y resistencia del producto, es necesario hacer vibrar el molde después del vertido. La vibración puede hacer que las partículas de la suspensión estén más juntas, reduciendo así la porosidad y mejorando la densidad del producto. Una vez completado el tratamiento de vibración, el molde se traslada a la sala de curado para su curado. El propósito del curado es evaporar y solidificar gradualmente el agua de la suspensión para formar una capa refractaria sólida. El tiempo y la temperatura de curado deben ajustarse en consecuencia según el tipo de producto específico y los requisitos de rendimiento para garantizar la calidad final del producto. Desmoldeo y posterior procesamiento. Después del curado, abrir el molde y retirar con cuidado el producto. Durante el proceso de desmoldeo tenga cuidado para evitar daños al producto. Después del desmolde, el producto generalmente requiere un posprocesamiento adicional, incluido el acabado de la superficie y la inspección de calidad para garantizar que cumple con los estándares de uso y requisitos técnicos esperados.

Leer más -

¿Cuáles son los métodos de moldeo de refractarios monolíticos?

En la industria refractaria, refractarios monolíticos se han convertido en el material central para muchas aplicaciones industriales debido a su excelente rendimiento refractario, métodos de construcción flexibles y amplia aplicabilidad. Los métodos de moldeo de este tipo de material son diversos y se utiliza una variedad de tecnologías de moldeo avanzadas para diferentes escenarios de aplicación y requisitos de rendimiento. La fundición es uno de los métodos de moldeo más utilizados para refractarios monolíticos. Este proceso vierte la suspensión refractaria premezclada en el molde y lo desmolda después de la solidificación para obtener el producto refractario de la forma deseada. Este método es particularmente adecuado para fabricar productos refractarios con formas complejas y requisitos de alta precisión dimensional. Durante el proceso de vertido, la preparación de la lechada es crucial. Se requiere que la lechada tenga una fluidez y estabilidad excelentes para garantizar que el molde pueda llenarse uniformemente durante el vertido. Además, el tiempo de curado de la lechada y sus condiciones ambientales deben controlarse estrictamente para garantizar que el rendimiento del producto final cumpla con los estándares esperados. El moldeo por pulverización, como otro método de moldeo eficaz para materiales refractarios monolíticos, es particularmente adecuado para la reparación y refuerzo de estructuras refractarias existentes. Este proceso utiliza pulverización a alta presión para pulverizar uniformemente la lechada refractaria sobre la pieza a reparar, formando así una capa refractaria continua. El conformado por pulverización tiene importantes ventajas, como una rápida velocidad de construcción, alta flexibilidad y gran adaptabilidad. Puede rociar con precisión en formas complejas y áreas de difícil acceso para garantizar la uniformidad y continuidad de la capa refractaria. Además, este método permite ajustar el espesor del rociado y el tipo de material refractario según las necesidades reales para cumplir con diferentes requisitos de rendimiento. El conformado por vibración es un método de conformado que utiliza vibración mecánica para organizar y combinar partículas refractarias estrechamente. Bajo la acción de la vibración, las partículas refractarias se someten a una fuerza de impacto uniforme, logrando así un apilamiento cercano y una distribución uniforme. Este método es particularmente adecuado para fabricar productos refractarios con formas simples y grandes tamaños. El conformado por vibración tiene las ventajas de una alta eficiencia de producción, alta densidad del producto y buena estabilidad dimensional. Al ajustar la frecuencia y amplitud de la vibración, la densidad y la estructura interna de los productos refractarios se pueden controlar con precisión para cumplir con diferentes requisitos de rendimiento. El conformado por prensado es un proceso que presiona partículas refractarias para darles forma mediante presión mecánica. Es adecuado para fabricar productos refractarios con formas regulares y requisitos de alta precisión dimensional. Durante el proceso de prensado, las partículas refractarias se someten a una presión uniforme, logrando así una estrecha disposición y combinación. Las ventajas de este método son las formas regulares del producto, la alta precisión dimensional y la densidad uniforme. Sin embargo, el moldeo por prensa tiene altos requisitos para los moldes y no es adecuado para la fabricación de productos refractarios con formas complejas o tamaños grandes.

Leer más -

¿Cuáles son las precauciones para el transporte de ladrillos refractarios aislantes?

Ladrillos refractarios aislantes Son materiales clave indispensables en el campo industrial de alta temperatura. La seguridad, estabilidad y eficiencia de su proceso de transporte afectan directamente el efecto de la aplicación final. Por tanto, desde una perspectiva profesional, es fundamental garantizar la integridad y seguridad de los ladrillos refractarios aislantes durante el transporte. Requisitos de embalaje Antes de transportar ladrillos refractarios aislantes, se deben empaquetar cuidadosamente para evitar daños causados por colisión, extrusión o fricción durante el transporte. Los materiales de embalaje deben ser paletas de madera, cajas de madera o cartones de alta resistencia y buena tenacidad. Estos materiales pueden resistir eficazmente el impacto de fuerzas externas durante el transporte. Para ladrillos refractarios más pesados, se recomienda utilizar el transporte en paletas para reducir el peso y el volumen de un solo paquete, lo cual es conveniente para la manipulación, carga y descarga. Durante el proceso de embalaje, se debe garantizar que haya suficiente acolchado entre los ladrillos refractarios y los materiales de embalaje, como espuma o película de burbujas, para reducir el impacto de la vibración y el impacto sobre el producto durante el transporte. Selección de herramientas de transporte. Elegir la herramienta de transporte adecuada es crucial para el transporte seguro de ladrillos refractarios aislantes. Las herramientas de transporte más utilizadas incluyen camiones y contenedores. Los camiones deben tener buenos sistemas de absorción de impactos e instalaciones de protección contra la lluvia para garantizar que los ladrillos refractarios no se humedezcan ni se dañen durante el transporte. Los contenedores proporcionan mayor seguridad y estabilidad y son adecuados para el transporte de larga distancia o transfronterizo. Al elegir un medio de transporte, también es necesario considerar de manera integral factores como la distancia de transporte, las condiciones de la carretera y el clima para garantizar la seguridad y eficiencia del proceso de transporte. Métodos de carga y descarga. Al cargar y descargar ladrillos refractarios aislantes, asegúrese de manipularlos con cuidado, y está estrictamente prohibido rodarlos y tirarlos. Se deben utilizar equipos de elevación especiales, como grúas o montacargas, para garantizar un proceso de carga fluido y evitar el deslizamiento o la inclinación de los ladrillos refractarios. Durante la carga y descarga, es necesario cortar con cuidado las láminas de hierro o cuerdas alrededor de los ladrillos refractarios y evitar el uso de objetos duros como cinceles de acero para operar para evitar que los ladrillos refractarios se aprieten y dañen. Al mismo tiempo, el personal de carga y descarga debe recibir capacitación profesional y tener un conocimiento profundo de las características y requisitos de carga y descarga de los ladrillos refractarios aislantes para garantizar una operación estandarizada y segura. Seguimiento y gestión durante el transporte. Durante el transporte, los ladrillos refractarios aislantes deben ser monitoreados y gestionados durante todo el proceso. En primer lugar, se debe establecer un sistema de registro de transporte detallado para registrar el tiempo de transporte, la ruta, la información del vehículo y la información del conductor para que puedan rastrearse y localizarse rápidamente cuando surjan problemas. En segundo lugar, los vehículos de transporte deben inspeccionarse y mantenerse periódicamente para garantizar que estén en buenas condiciones de funcionamiento. Además, es necesario prestar mucha atención a los cambios climáticos. Si hay condiciones climáticas severas, el plan de transporte debe ajustarse a tiempo para garantizar el transporte seguro de ladrillos refractarios. Medidas de emergencia Durante el proceso de transporte pueden ocurrir diversas emergencias, como accidentes de tránsito o cambios bruscos de clima. Por lo tanto, se deben formular medidas integrales de emergencia para hacer frente a posibles emergencias. Las medidas de emergencia deben incluir procedimientos de notificación de accidentes, información de contacto de rescate y planes de emergencia. Después de que ocurra el accidente, se debe activar rápidamente el plan de emergencia y se deben tomar las medidas de rescate necesarias para reducir las pérdidas y los impactos.

Leer más -

¿Cuáles son los requisitos de los ladrillos refractarios de aislamiento térmico para entornos de almacenamiento?

Ladrillos refractarios aislantes Desempeñan un papel vital en el campo industrial de alta temperatura, y la gestión científica de su entorno de almacenamiento afecta directamente el rendimiento y la vida útil de los productos. Para garantizar el mejor estado de los ladrillos refractarios aislantes, se debe prestar atención a los siguientes aspectos clave. Necesidad de ambiente seco. El ambiente de almacenamiento de ladrillos refractarios aislantes debe mantenerse seco. La humedad excesiva hará que los ladrillos refractarios absorban agua, lo que dañará sus propiedades refractarias y puede generar tensiones dentro del material, aumentando el riesgo de agrietamiento. Por ello, los almacenes deben estar equipados con equipos de deshumidificación eficientes, como deshumidificadores industriales o sistemas de ventilación, para garantizar que la humedad se mantiene en un nivel adecuado. Normalmente, la humedad relativa del ambiente de almacenamiento debe controlarse por debajo del 70% para evitar que los ladrillos refractarios se humedezcan y garantizar su estabilidad a largo plazo. El impacto de una buena ventilación Las buenas condiciones de ventilación son un factor importante en el almacenamiento de ladrillos refractarios aislantes. Una ventilación adecuada no solo puede reducir la temperatura y la humedad en el almacén, sino también prevenir eficazmente el moho y la corrosión. El diseño del almacén debe incorporar un sistema de ventilación razonable, utilizando una combinación de ventilación natural o ventilación mecánica para garantizar la circulación del aire. Especialmente en estaciones o áreas húmedas, es particularmente importante mejorar la ventilación. Además, en el almacén se deben evitar posibles fuentes de contaminación como aceites y productos químicos para evitar que estas sustancias penetren en el interior de los ladrillos refractarios y afecten a su rendimiento. Importancia del control de la temperatura La temperatura es otro factor clave que afecta el rendimiento de los ladrillos refractarios aislantes. Las temperaturas extremadamente altas o bajas pueden tener un efecto adverso en la microestructura y el rendimiento de los ladrillos refractarios. Por lo tanto, el almacén debe estar equipado con equipos de control de temperatura y establecer un rango de temperatura adecuado. Generalmente, la temperatura del entorno de almacenamiento debe mantenerse dentro del rango de temperatura normal o ligeramente más alta para evitar fluctuaciones drásticas de temperatura. Para algunos tipos especiales de ladrillos refractarios aislantes, especialmente aquellos con ingredientes o estructuras especiales, es posible que se requieran medidas de control de temperatura más estrictas para garantizar que su rendimiento no se vea afectado. Mantenimiento de un ambiente libre de contaminación Es fundamental garantizar que el entorno de almacenamiento de ladrillos refractarios aislantes esté limpio y libre de contaminación. Los almacenes deben limpiarse y desinfectarse periódicamente para evitar el crecimiento de microorganismos como bacterias y moho. Al mismo tiempo, se deben evitar en el almacén materiales incompatibles con los ladrillos refractarios, como sustancias corrosivas como ácidos y álcalis fuertes, para evitar que estas sustancias dañen los ladrillos refractarios. Además, el piso del almacén debe mantenerse plano y fácil de limpiar para reducir la acumulación de polvo y escombros y garantizar la higiene del entorno de almacenamiento. Gestión de clasificación, almacenamiento y etiquetado. Teniendo en cuenta la amplia variedad y diferentes especificaciones de los ladrillos refractarios de aislamiento térmico, para garantizar la limpieza y el orden del entorno de almacenamiento, se deben clasificar y almacenar diferentes tipos de ladrillos refractarios. Cada ladrillo refractario debe tener una etiqueta clara, que incluya especificaciones, modelos, fecha de producción y otra información, para que el personal pueda identificarlo y utilizarlo rápidamente. Al mismo tiempo, el almacenamiento clasificado también ayuda a evitar que los diferentes tipos de ladrillos refractarios se contaminen entre sí o afecten el rendimiento, lo que garantiza que se pueda lograr el mejor efecto durante el uso.

Leer más