¿Cuál es el impacto de la estructura de diseño del bloque quemador en su durabilidad?

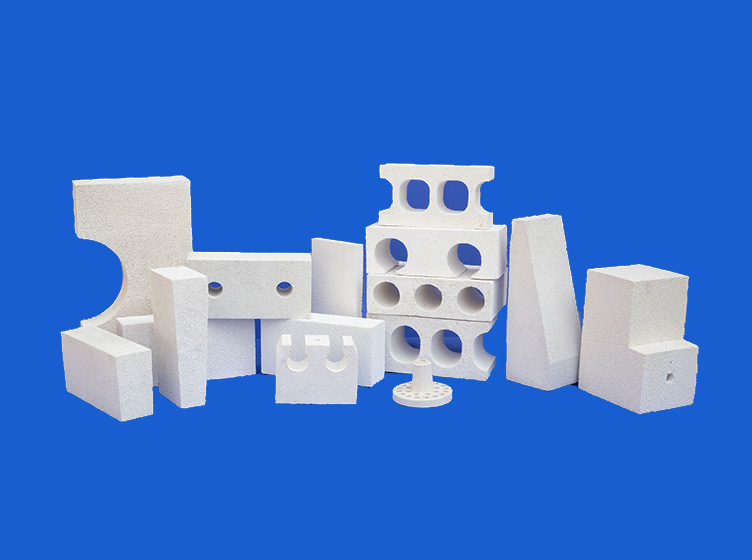

En el equipamiento central de la industria química, el Bloque de quemador Es un componente clave para la estabilización y transmisión de la llama. Su estructura de diseño está relacionada con la eficiencia de combustión de la llama y afecta directamente a su durabilidad durante el uso. Un bloque quemador bien diseñado puede resistir la erosión de altas temperaturas, altas presiones y medios corrosivos, extendiendo así la vida útil del equipo y garantizando el funcionamiento estable de la línea de producción.

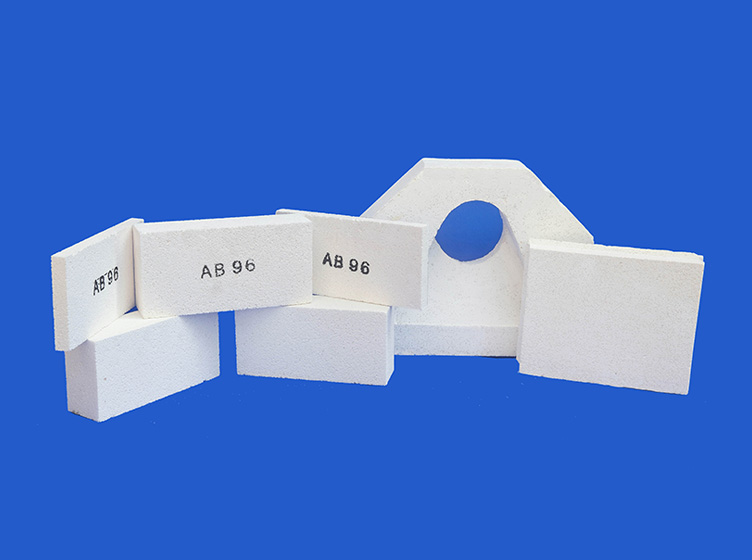

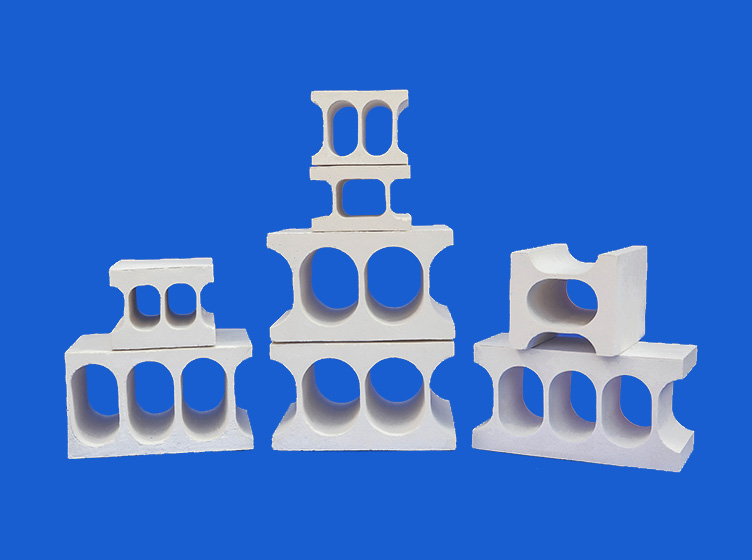

1. El diseño de guía y distribución de llama del bloque quemador es crucial para su durabilidad. Una guía de llama razonable puede garantizar que la llama se distribuya uniformemente en la cámara de combustión y evitar la ablación del material causada por el sobrecalentamiento local. Al mismo tiempo, al optimizar el diseño del canal de flujo de aire, se puede reducir la resistencia al flujo de aire, se puede mejorar la eficiencia de la combustión y se puede reducir aún más la carga de calor soportada por el bloque del quemador. Este diseño extiende la vida útil del bloque quemador y mejora la estabilidad y seguridad de todo el sistema de combustión.

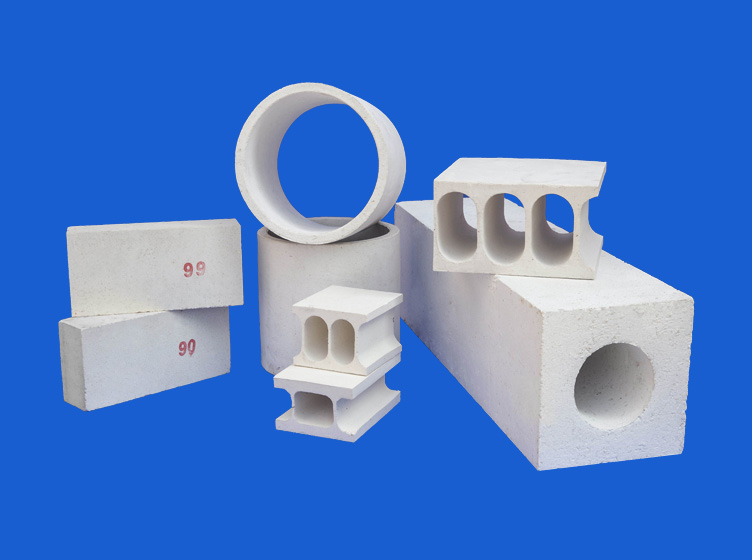

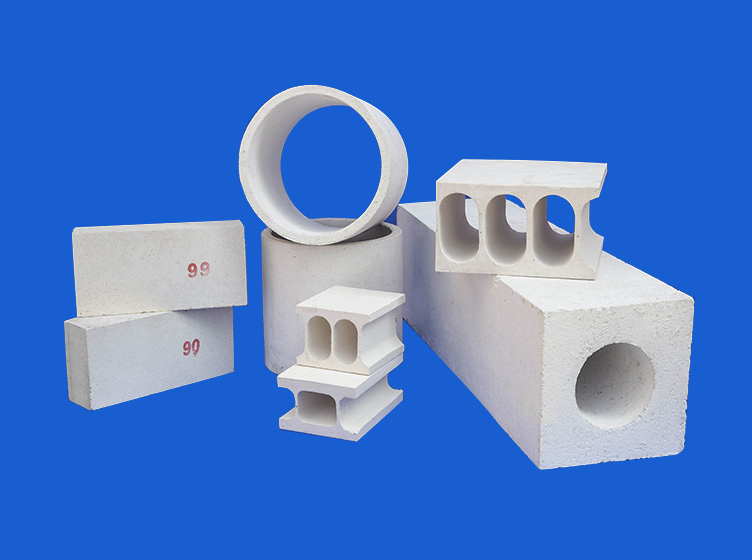

2. El diseño de la estructura de disipación de calor y enfriamiento también es un factor importante que afecta la durabilidad del bloque quemador. En entornos de alta temperatura, el bloque quemador debe tener un buen rendimiento de disipación de calor para evitar la degradación del rendimiento del material o daños causados por una temperatura excesiva. En el diseño, generalmente se adoptan medidas como aumentar el área de disipación de calor, establecer canales de enfriamiento o usar materiales con buena conductividad térmica para mejorar la eficiencia de disipación de calor del Burner Block. Estos diseños ayudan a reducir la temperatura de trabajo del bloque quemador y a extender efectivamente su vida útil.

3. No se debe ignorar el diseño de la estructura de sellado y protección. En la producción química, muchos medios son altamente corrosivos. Si el rendimiento de sellado del bloque del quemador no es bueno, es fácil provocar una fuga de medio, lo que provocará corrosión y daños al bloque del quemador. Por lo tanto, en el diseño, se debe prestar atención al diseño de la estructura de sellado, y se deben utilizar materiales de sellado de alta calidad y tecnología de sellado avanzada para garantizar el rendimiento de sellado confiable del Burner Block. Al mismo tiempo, se pueden aplicar recubrimientos resistentes a la corrosión a la superficie del bloque quemador o se pueden adoptar otras medidas protectoras para mejorar su resistencia a la corrosión.

4. El diseño de la distribución de tensiones y la optimización estructural también es la clave para mejorar la durabilidad del Burner Block. En entornos de alta temperatura y alta presión, Burner Block estará sujeto a tensiones complejas. Si la distribución de tensiones es desigual o el diseño estructural no es razonable, es fácil provocar fatiga del material, grietas y otros problemas. Por lo tanto, en el diseño es necesario considerar plenamente las características de la distribución de tensiones. Al optimizar el diseño estructural, adoptar un espesor y forma del material razonables y otras medidas, se puede reducir el fenómeno de concentración de tensiones y mejorar la capacidad de carga del Burner Block.

La estructura de diseño de Burner Block tiene un impacto de gran alcance en su durabilidad. Al optimizar el diseño de la guía y distribución de la llama, la estructura de disipación de calor y enfriamiento, la estructura de sellado y protección, la distribución de tensión y la optimización estructural, etc., la durabilidad del bloque quemador se puede mejorar significativamente, proporcionando una sólida garantía para el funcionamiento estable de los productos químicos. producción.