Por qué los calcinables refractarios indefinidos tienen buena estabilidad al choque térmico

En el ámbito de la industria de altas temperaturas, los cambios rápidos de temperatura en el horno son la norma. Este frecuente choque térmico plantea un grave desafío para los materiales del revestimiento del horno. Calcinables refractarios indefinidos destaca entre muchos materiales refractarios por su buena estabilidad al choque térmico y se ha convertido en una opción ideal para afrontar este desafío. Entonces, ¿por qué el IRC tiene tan buena estabilidad al choque térmico?

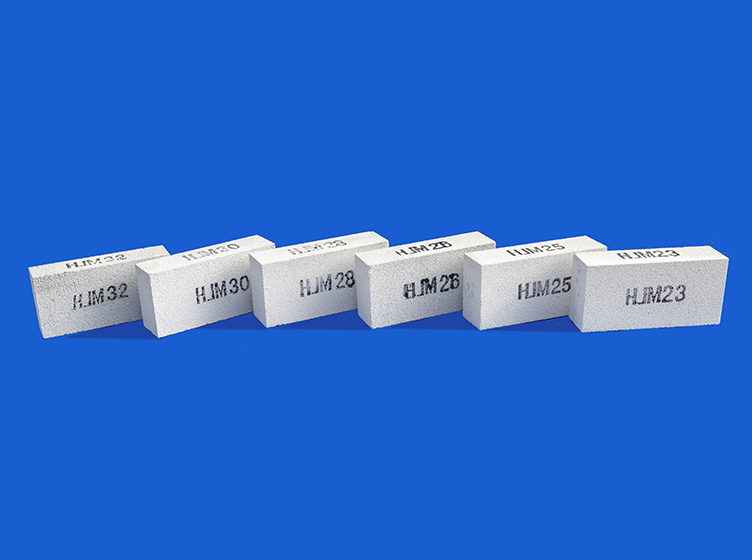

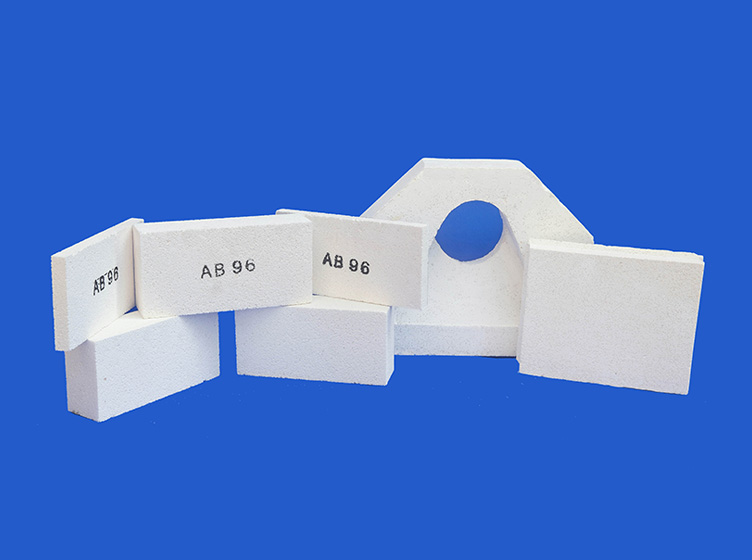

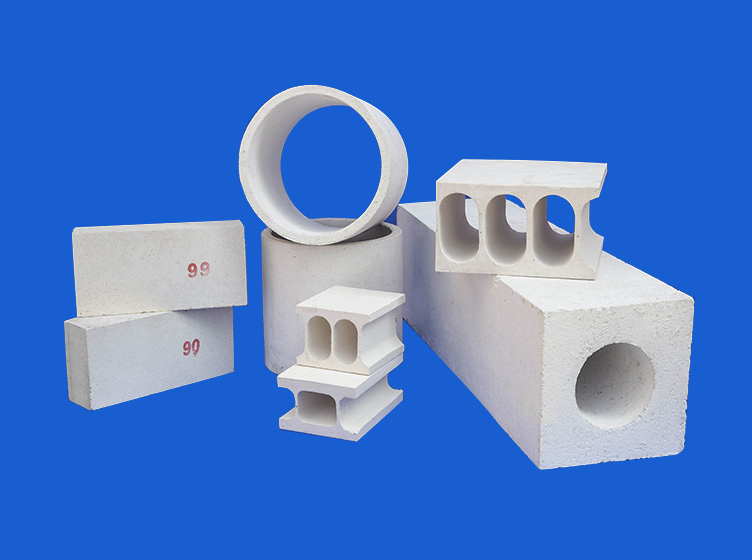

El excelente rendimiento de la estabilidad al choque térmico del IRC se debe al diseño científico de la fórmula de su material. Durante el proceso de investigación y desarrollo, se seleccionó una variedad de materias primas con bajo coeficiente de expansión térmica y resistentes a altas temperaturas para dosificarlas para garantizar que el IRC pueda mantener un volumen y una forma estables a altas temperaturas. Además, al agregar cantidades apropiadas de aditivos como micropolvos y fibras, se puede mejorar efectivamente la microestructura del IRC y se puede mejorar su resistencia al choque térmico. Estos aditivos pueden absorber y dispersar la tensión durante el choque térmico y evitar que el material se agriete debido a la concentración de tensión.

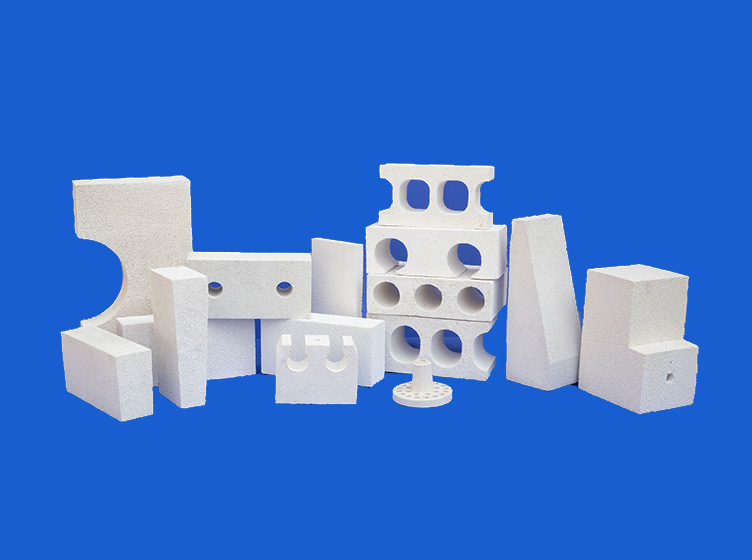

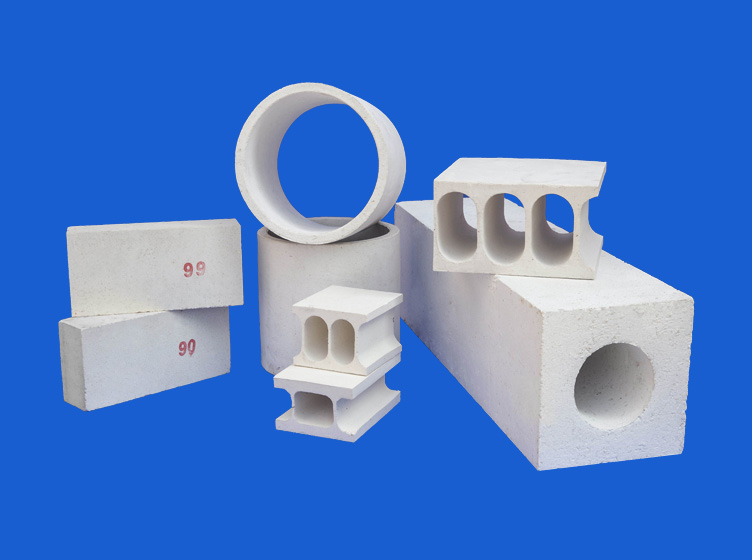

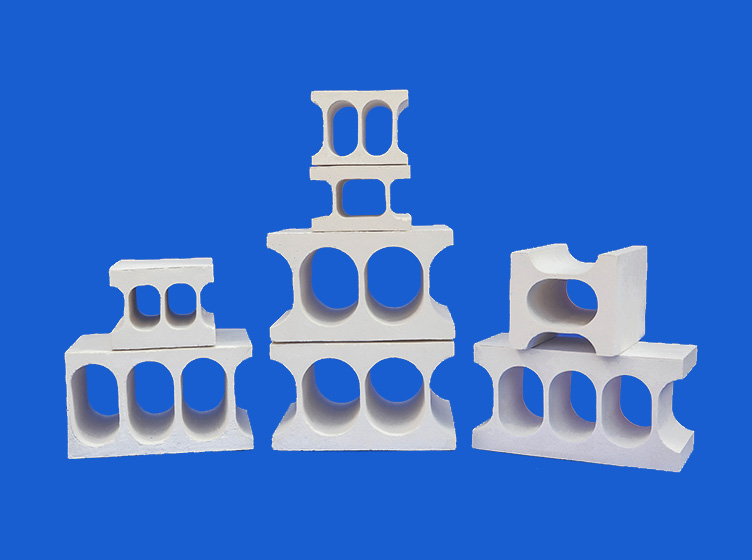

La clasificación de partículas es uno de los factores clave que afectan la estabilidad del choque térmico del IRC. Controle estrictamente el tamaño de las partículas y la distribución de las materias primas para garantizar que se forme una estructura de poros razonable y una estructura esquelética densa dentro del IRC. Esta estructura puede dispersar y transferir eficazmente la tensión durante el choque térmico, reducir el daño causado por la concentración de tensión y la estructura de esqueleto denso también puede mejorar la resistencia y tenacidad del IRC, mejorando aún más su resistencia al choque térmico.

Además de la formulación del material y la clasificación de partículas, la tecnología de producción avanzada también es una garantía importante para la buena estabilidad del IRC al choque térmico. Durante el proceso de producción, se utilizan moldeo a alta presión, sinterización a alta temperatura y otros procesos para formar un vínculo estrecho entre las partículas internas de IRC, mejorando así su resistencia y densidad generales. Al mismo tiempo, al optimizar la curva de sinterización y el control de la atmósfera, se puede mejorar aún más la microestructura del IRC y su resistencia al choque térmico.

Aunque el propio IRC tiene una buena estabilidad al choque térmico, el uso y el mantenimiento razonables también son la clave para mantener su rendimiento. Durante el uso, se deben evitar los rápidos aumentos y caídas y la fluctuación excesiva de la temperatura del horno para reducir el daño por choque térmico al IRC. La inspección y el mantenimiento regulares del revestimiento del horno, la detección y el tratamiento oportunos de posibles grietas y problemas de desconchado también son medidas importantes para extender la vida útil del IRC y mantener su estabilidad al choque térmico.

Los moldeables refractarios indefinidos tienen buena estabilidad al choque térmico debido al efecto combinado de muchos factores, como el diseño científico de la fórmula del material, la clasificación de partículas finas, la tecnología de producción avanzada y el uso y mantenimiento razonables. Estas ventajas permiten que IRC opere de manera estable y confiable en el campo industrial de alta temperatura, brindando una sólida garantía para la producción segura y el funcionamiento eficiente de varios hornos.