Influencia del diseño del material en la resistencia al choque térmico de refractarios monolíticos.

En aplicaciones industriales de alta temperatura, refractarios monolíticos jugar un papel vital. Este tipo de material no sólo tiene que soportar temperaturas extremadamente altas, sino que también debe mantener la integridad estructural y la estabilidad del rendimiento durante cambios drásticos de temperatura, especialmente en términos de resistencia al choque térmico. El diseño de materiales es un vínculo clave para mejorar la resistencia al choque térmico de materiales refractarios sin forma. Su impacto es de largo alcance y complejo, e involucra muchos aspectos.

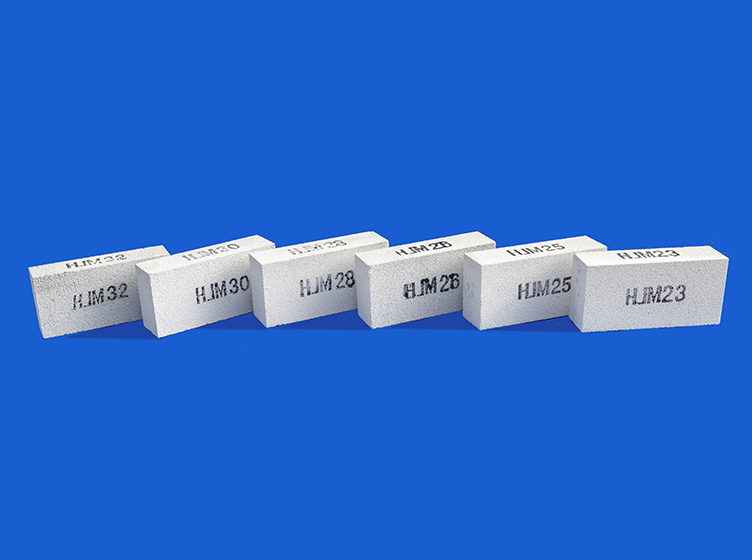

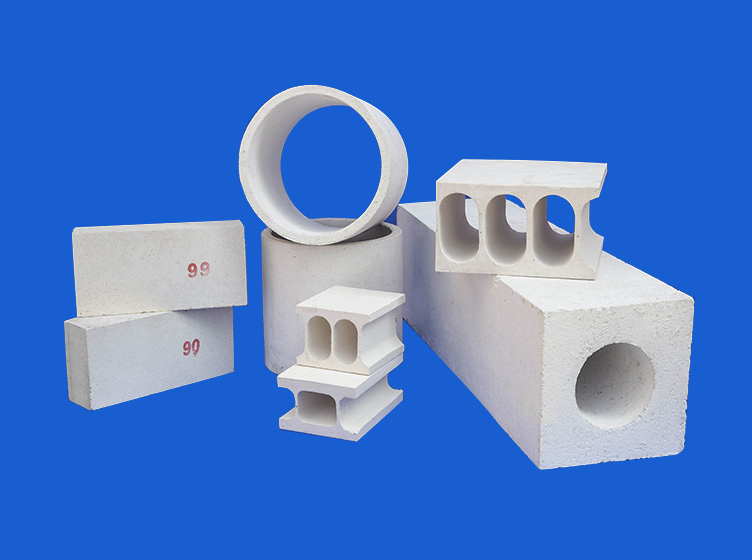

En primer lugar, la selección de ingredientes es la base del diseño del material y afecta directamente la resistencia al choque térmico de los materiales refractarios monomorfos. El óxido de aluminio (Al2O3) se ha convertido en uno de los principales componentes de los materiales refractarios amorfos debido a su alto punto de fusión, alta dureza y excelente estabilidad química. Las investigaciones muestran que ajustar el contenido y la forma cristalina de Al2O3 puede afectar significativamente el coeficiente de expansión térmica, la conductividad térmica y el módulo elástico del material, afectando así directamente su resistencia al choque térmico. Además, la selección de materias primas como el silicio y la magnesia también debe considerarse exhaustivamente en función de escenarios de aplicación específicos para lograr el mejor efecto de resistencia al choque térmico.

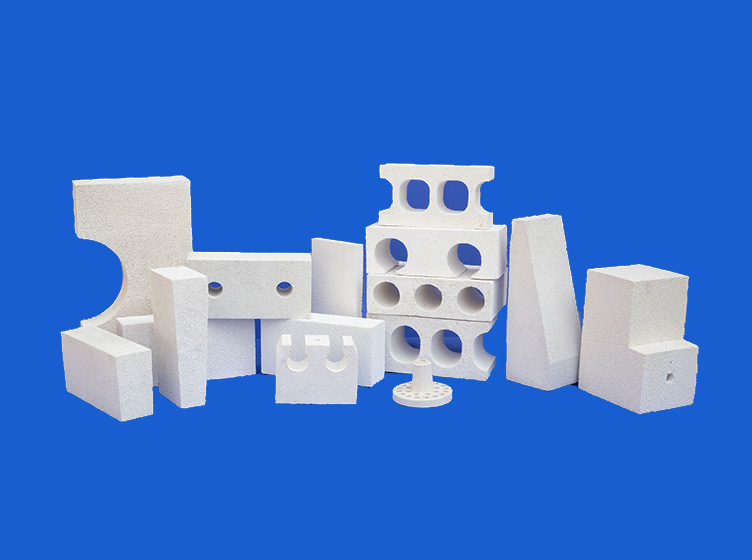

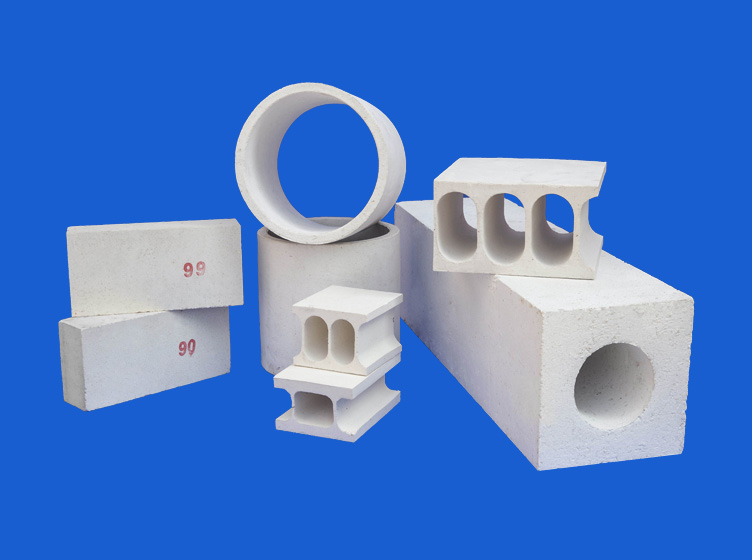

El control de la microestructura es uno de los factores clave que determinan las propiedades de los materiales. Para los materiales refractarios sin forma, las características microestructurales como el tamaño de grano, la porosidad y la distribución de los poros tienen un impacto importante en su resistencia al choque térmico. Al optimizar el proceso de sinterización, como ajustar la temperatura de sinterización, el tiempo de mantenimiento y las condiciones atmosféricas, se puede controlar eficazmente el crecimiento de los granos, formando una estructura de grano fina y uniforme, reduciendo los defectos internos y mejorando así la tenacidad y la resistencia al agrietamiento del material. . Al mismo tiempo, una cantidad adecuada de porosidad puede aliviar el estrés térmico, porque los poros pueden servir como canales para la liberación de estrés y reducir la concentración de estrés térmico causado por los cambios de temperatura.

La introducción de aditivos también puede mejorar significativamente la resistencia al choque térmico de los materiales refractarios monolíticos. Por ejemplo, las nanopartículas, debido a su alta superficie específica y actividad, pueden formar estructuras de interfaz a nanoescala en materiales, mejorando así la resistencia general del material. La fibra cerámica puede mejorar la tenacidad del material y reducir el daño al material causado por el estrés térmico. Además, algunos aditivos especiales, como el óxido de circonio (ZrO2), debido a su efecto de endurecimiento por cambio de fase, pueden sufrir cambios de fase a altas temperaturas y absorber el estrés térmico, mejorando así aún más la resistencia al choque térmico del material.

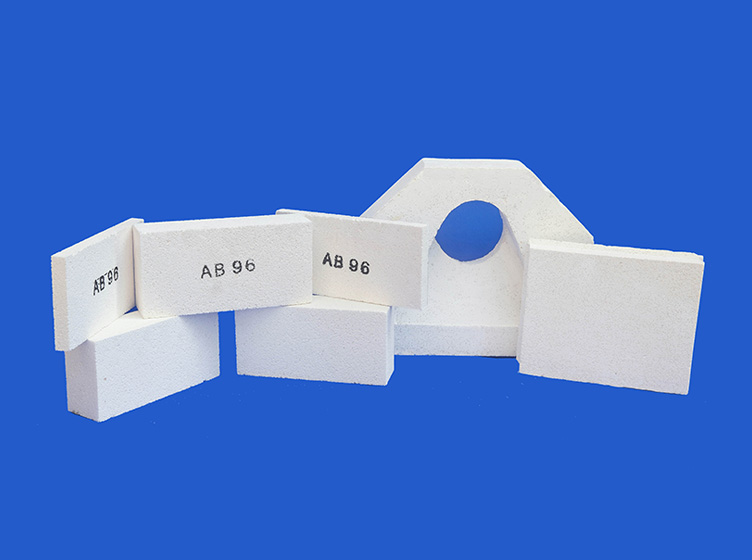

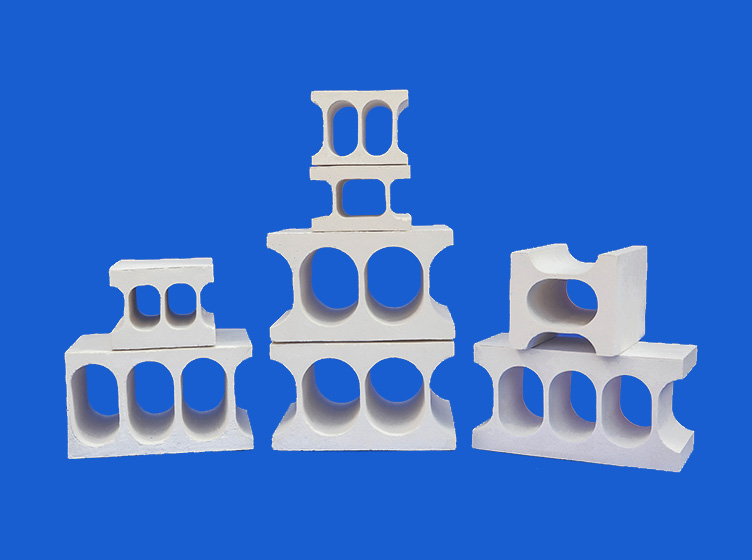

El diseño de materiales compuestos es otra forma eficaz de mejorar la resistencia al choque térmico de materiales refractarios sin forma. Seleccionando cuidadosamente los materiales de la matriz y el refuerzo para lograr una buena coincidencia de coeficientes de expansión térmica, se puede reducir eficazmente la tensión térmica en la interfaz y mejorar la resistencia al choque térmico del material compuesto. Por ejemplo, la combinación de óxido de aluminio con circonio puede formar un material compuesto con una excelente resistencia al choque térmico. Al mismo tiempo, el uso de tecnología de refuerzo de fibras, como la adición de fibras de acero o fibras refractarias a los moldeables refractarios, puede mejorar significativamente la tenacidad y la resistencia al agrietamiento del material, y mejorar aún más su resistencia al choque térmico.