¿Cuáles son los pasos de la fundición de refractarios monolíticos?

En la industria refractaria, refractarios monolíticos han atraído una gran atención debido a su excelente resistencia al fuego, resistencia a la corrosión y flexibilidad. La fundición, como proceso de moldeo importante para refractarios monolíticos, se usa ampliamente en diversos equipos industriales de alta temperatura y se ha convertido en una forma importante de lograr refractarios de alto rendimiento.

Preparación de materia prima

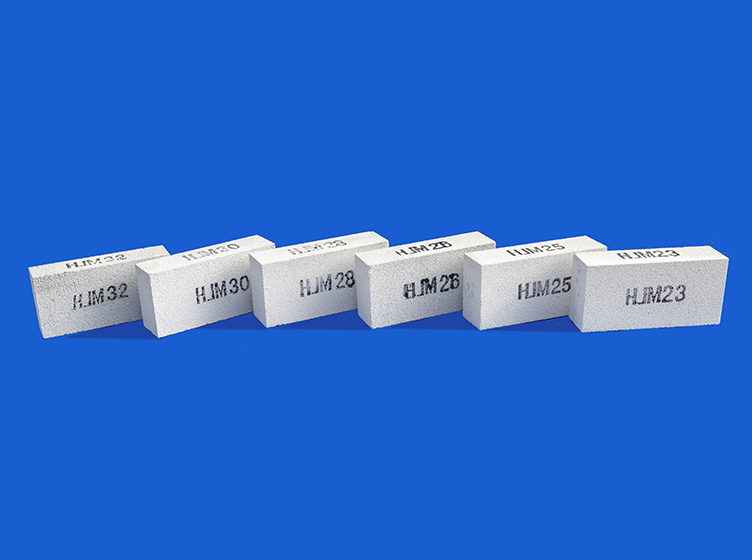

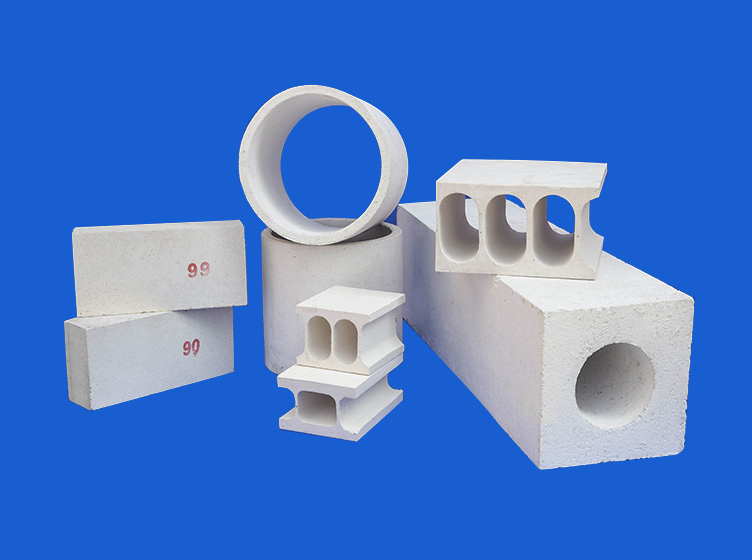

El primer paso en la fundición es la preparación de las materias primas, lo que implica una proporción razonable de agregados refractarios, aglutinantes y agua. Los agregados refractarios son sustancias granulares que constituyen el cuerpo principal de los materiales refractarios, y los más comunes incluyen alúmina, óxido de magnesio y sílice. Los aglutinantes son materiales clave que unen las partículas de agregados refractarios, que generalmente incluyen vidrio soluble, fosfatos y aluminatos. La adición de agua tiene como objetivo ajustar la fluidez y viscosidad de la suspensión para garantizar el buen progreso del proceso de fundición.

En la etapa de preparación de la materia prima, es fundamental controlar estrictamente la proporción y la distribución del tamaño de las partículas de cada componente para garantizar el rendimiento y la calidad del producto final. Además, el secado y el pretratamiento de las materias primas también son eslabones importantes que no se pueden ignorar para evitar burbujas y grietas durante el proceso de fundición y garantizar la integridad y durabilidad del producto.

preparación de lechada

Después de mezclar las materias primas preparadas en una proporción específica, agregue una cantidad adecuada de agua para agitar y formar una suspensión fluida. Durante el proceso de preparación de la lechada, el control de la velocidad y el tiempo de agitación es crucial para garantizar que los componentes se mezclen uniformemente. Además, la viscosidad y fluidez de la lechada deben ajustarse según el escenario de aplicación específico para cumplir con los diferentes requisitos de construcción.

En el proceso de preparación de la lechada, es igualmente importante eliminar las burbujas de la lechada. La presencia de burbujas no sólo afectará la densidad y resistencia del producto final, sino que incluso puede provocar grietas y caídas durante el uso. Por lo tanto, métodos eficaces como la desgasificación al vacío o la desgasificación ultrasónica pueden mejorar significativamente la calidad de la suspensión.

Preparación de moldes y fundición.

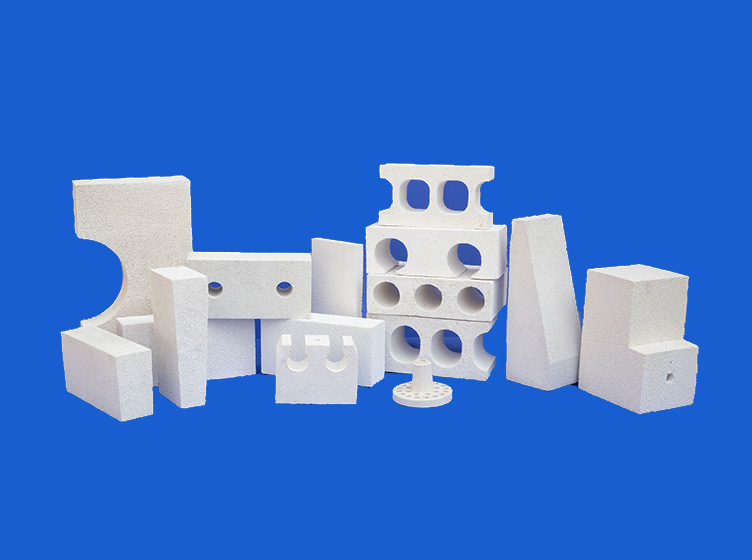

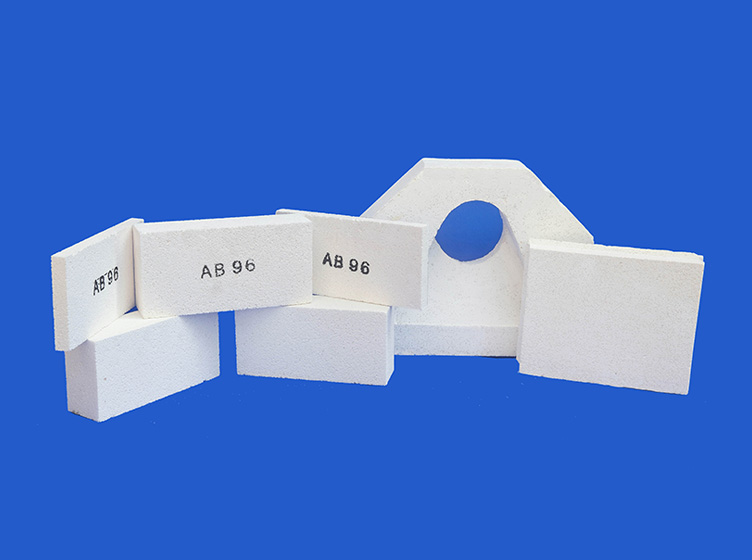

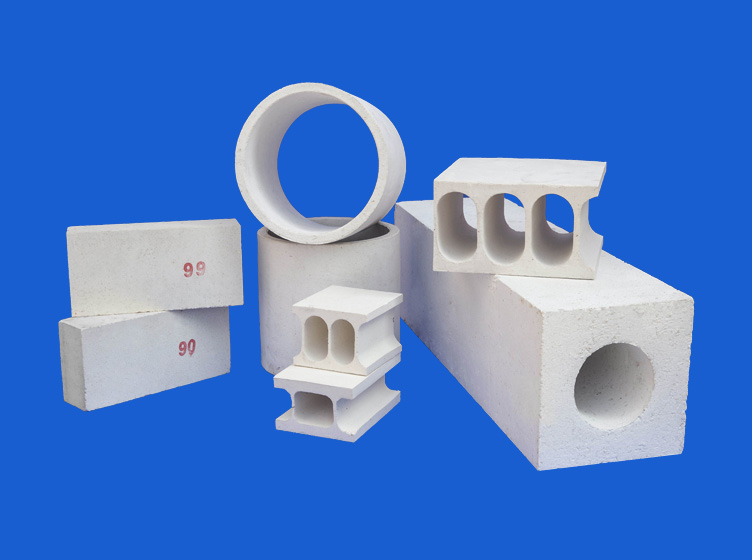

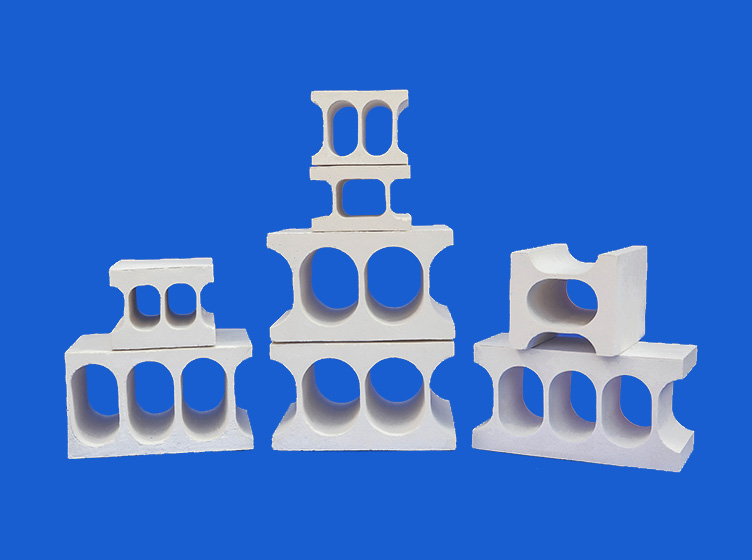

El molde juega un papel vital en el proceso de fundición. Según la forma y tamaño del producto requerido, seleccionar un molde adecuado para su preparación. El material y la precisión del molde afectan directamente la calidad y rendimiento del producto final.

Una vez preparado el molde, vierte con cuidado la suspensión preparada en el molde. Durante el proceso de fundición, es necesario controlar el caudal y el caudal de la lechada para evitar burbujas y grietas. Al mismo tiempo, asegure el sellado del molde para evitar que la lechada se escape durante el proceso de fundición.

Vibración y curado

Para mejorar aún más la densidad y resistencia del producto, es necesario hacer vibrar el molde después del vertido. La vibración puede hacer que las partículas de la suspensión estén más juntas, reduciendo así la porosidad y mejorando la densidad del producto.

Una vez completado el tratamiento de vibración, el molde se traslada a la sala de curado para su curado. El propósito del curado es evaporar y solidificar gradualmente el agua de la suspensión para formar una capa refractaria sólida. El tiempo y la temperatura de curado deben ajustarse en consecuencia según el tipo de producto específico y los requisitos de rendimiento para garantizar la calidad final del producto.

Desmoldeo y posterior procesamiento.

Después del curado, abrir el molde y retirar con cuidado el producto. Durante el proceso de desmoldeo tenga cuidado para evitar daños al producto. Después del desmolde, el producto generalmente requiere un posprocesamiento adicional, incluido el acabado de la superficie y la inspección de calidad para garantizar que cumple con los estándares de uso y requisitos técnicos esperados.